|

摘要:脱硫烟气管道内衬耐火浇注料施工是一个重要工作,本文就我公司郑州驹达新材料科技有限公司在对管道内衬耐磨耐火浇注料的施工形式的特点、范围以及接口处的施工方法进行描述。 我公司郑州驹达新材料科技有限公司在某热电发电有限责任公司脱硫烟道烟气粉尘渗漏治理过程中在对锅炉链接的高温烟气脱硫管道进行耐火浇注料施工,烟气管道的材质为Q235A ,φ2500mm的直缝焊管,衬里施工包含锚固钉焊接、隔热材料铺设、龟甲网安装、支模板、耐火浇注料浇注工序。由于这种大口径管道在钢结构框架内分布范围广,最长的单条管道在垂直空间跨度达3m,尤其是对于弯道直径为φ1200的烟气管道由于耐火浇注料完成后仅有φ1000mm的净尺寸,不利于管道安装完后进行衬里施工。 一:工程概况及工作范围技术要求 ① 工程概况 冷却器入口烟温较高约130℃且烟气内含有灰尘,而为了确保换热器管束不发生结垢影响换热,换热器管束每天要定期进行四次水冲洗,冲洗水温度为2-20℃之间,当大量冲洗水接触烟道底部,使底部烟道铁板及防腐层迅速降温,玻璃鳞片的膨胀系数与铁板膨胀系数不一致,造成玻璃鳞片龟裂脱落。铁板被冲洗水与烟气接触后形成酸性水逐渐腐蚀穿孔。为确保脱硫系统正常运行,需要利用一期脱硫同停检修机会进行治理。 ② 工作范围技术要求 浇注防护层,面积约135平方米。浇注厚度100mm。浇注料锚骨架焊接及锚骨架焊接部位防腐修复施工。打磨施工部位并焊接骨架材料(抓钉),焊接后打磨清理并刷耐高温漆(耐300℃以上)两遍。方法按照耐高温漆施工工艺要求进行施工。浇筑料施工时要分段东西向进行,即将烟道东西向长度分成四块,每段南北宽1.5米、东西长3.75米。一直铺设至吸收塔接口。每块浇筑之间留3mm间隙,消除膨胀量。当一块浇注料施工完毕在与下一块浇注料相邻位置贴密封材料后再进行下一块的浇筑。 二:内衬耐火浇注料施工的形式 衬里施工有两种,一种是安装就位后进行内衬的现场施工,另一种是在安装前进行内衬施工。 2.1 安装就位完毕后内衬施工 该形式适用于大口径(3m以上)管道设备内衬施工。量容易检查控制。缺点在与大口径管道本身自重大,若在安装前进行内衬施工,管道重量会成倍增加,势必导致管道就位、组焊困难,同时管道内部空间要满足操作平台的搭设,外部需搭设进料平台施工安全风险增大,并且施工材料运输也比较困难。 2.2 安装就位前内衬耐火浇注料施工 适用于较小口径(3m以下)、自重轻的管道设备衬里施工。优点在于减少可高空作业的过程,浇注工作在地面进行降低了劳动作业的强度,施工效率较高。缺点在于内衬施工不能连续进行,施工缝不容易处理,衬里质量不容易检查控制。

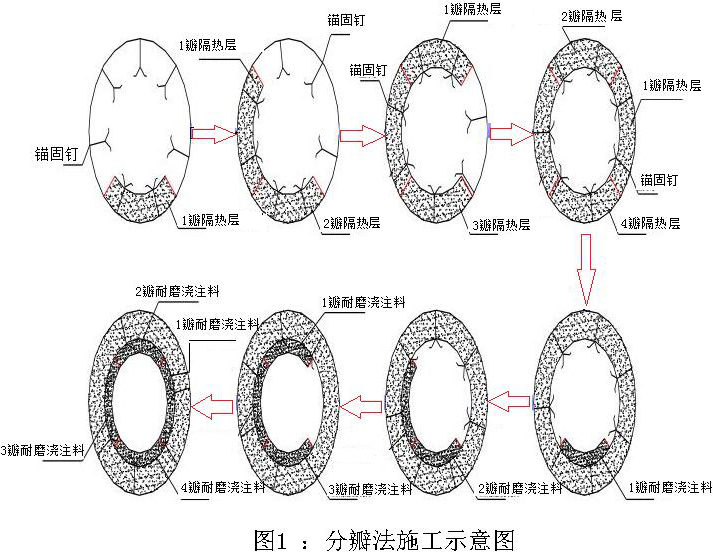

三:管道安装就位前内衬耐火浇注料施工方法 3.1 分瓣法施工 对于直径大于φ2500的管道内衬施工程序:锚固钉焊接→1瓣隔热层施工→2瓣隔热层施工→管道转180°→3瓣隔热层施工→4瓣隔热层施工→1瓣耐磨层施工→2瓣耐磨层施工→管道转180°→3瓣耐磨层施工→4瓣耐磨层施工→防变形支撑拆除→支撑位置内衬施工。 每段管道内衬2种材料施工分开4瓣进行施工,每瓣施工完毕停满12小时后进行下一瓣施工,第一次先浇筑下半区,内衬养生期满以后,将设备地面翻转,然后浇筑另一瓣,如图1所示。

地面预制的管道在进行衬里施工前,需对管口进行矫正并做防变形处理。防止管道在衬里施工过程中由于需翻身,上部重量大下部重量小,导致管口变形严重,影响管道组对质量。衬里施工时对采取防变形措施的位置先不进行衬里施工,待衬里施工完成后对拆除的位置进行补衬。 三 接口部位施工缝处理 高温烟气管道是由弯头、膨胀节、阀门等管道组成件组成,在衬里分段施工的过程中,在水平和垂直方向上管段要留下各种位置的施工缝。 (1)对于水平和垂直位置产生的施工缝,若空间较大、施工缝位置不高,施工人员可以进入管道内部进行衬里施工的施工缝接口,采用支斜模浇注,并振捣密实,沿切线切除掉多余的部分。 (2)若空间较小、施工缝位置高,施工人员无法进入管道内进行衬里施工缝接口,采用平口对接,对接时在对接缝内夹入3mm耐高温陶瓷纤维毡,然后进行组对焊接。 (3)采用管道上开天窗对衬里参照分瓣法进行施工,最后补焊的方法。在管道上开400mm*400mm的天窗,按照分瓣法的衬里施工方法,完成1瓣、2瓣、3瓣的衬里施工。测量第四瓣衬里尺寸,按实际尺寸进行预制,装配时凸起部位磨平、凹陷部位使用隔热浇注料浇注找平,最后补焊钢管。 总结:本文是以郑州驹达新材料科技有限公司在对脱硫烟气管道进行内衬耐火浇注料施工的总结,待施工质量的好坏与施工方法的选择将还需要更进一步的探讨和研究,好的施工铸就高成就的使用。 |