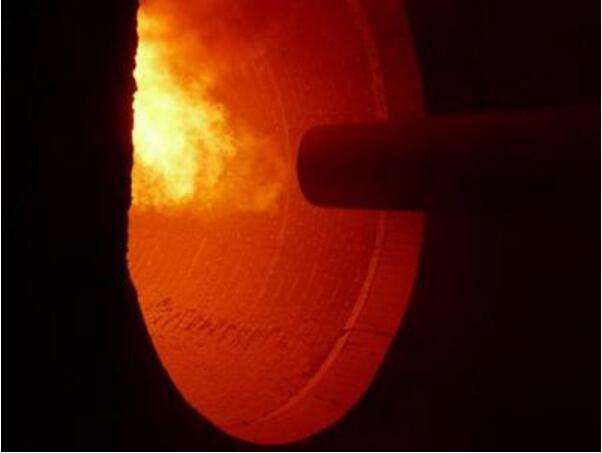

窑头燃烧器浇注料受飞砂料的磨蚀和高温侵蚀,使用寿命一般比较短,尤其是头部及下底面磨损较为严重。 通过对多种燃烧器浇注料施工方法及其使用寿命的对比分析,对燃烧器浇注料的施工方法进行了改进,使燃烧器浇注料的使用周期得到了延长。 1 改进前的施工方法及存在的问题 改进前燃烧器浇注料的施工程序是:清理旧的浇注料,焊接新的锚固件,在锚固件上涂刷沥青漆,架设模板,预留膨胀缝,最后进行浇筑。 按浇筑时燃烧器的摆放位置,施工方式分为横放和竖放两种。 竖放施工需要用吊车将燃烧器吊起与地面垂直, 施工难度大高空作业有一定的危险性;相比而言,横放施工更为方便简洁,施工难度小,因此采用横放施工方法。常用的浇筑方法有以下两种:第一种为分段整体浇筑,即先浇筑完一段,待浇注料凝固后再进行下一段的浇筑,依次完成整根燃烧器的浇筑过程;第二种为整根燃烧器整体浇筑, 即架设好整根燃烧器的模板,一次性完成浇筑。 由于上述两种方法均为整体浇筑,需要在整个燃烧器圆周架设模板,由于是横放施工,只能预留环向膨胀缝,没有径向膨胀间隙,会造成燃烧器浇注料的膨胀不均匀, 在使用时会产生裂缝。另一方面, 预留膨胀缝的材料在模板内部不易固定容易歪斜,如果预留的膨胀板歪斜严重,则会造成燃烧器浇注料分层脱落。 此外,由于模板内部无支点,经常出现浇注料薄厚不均匀的现象。浇筑时为保证浇注料具有较好的流动性,满足施工条件,要求浇注料加水量大( >7.5% ),这是整体浇筑的另一个弊端。 浇注料中加入过量的水会导致泌水以及料浆与骨料的离析,造成料浆的损失,如果离析现象严重,浇注料凝固后表面易出现“沙窝”现象,从而使浇注料的强度大幅度降低。 另一方面由于是整个燃烧器圆周支模,浇筑时振动棒无法振到燃烧器的下表面,浇注料容易出现 “空洞”现象。 出现这种现象轻则用浇注料进行填补,重则需要拆除重新浇筑,既降低了施工效率,又影响燃烧器的使用寿命。 2 模板与预留膨胀缝的改进 2.1 模板改进 改进前模板使用钢模,由钢板卷制而成,用螺栓连接,并在上部预留两个浇筑孔改进后的模板采用 3mm 厚的钢板卷制而成,从两侧沿径向从中间分成上下两半。 燃烧器尺寸为Φ0.56m×7.2m ,浇注料厚度 100mm ,模板沿轴向共分为 7 段 , 分 别 是 尺 寸 为 Φ0.76m ×1m 的 6 段 和Φ0.76m×1.2m 的 1 段。 每一段的上半部分都留有两个200mm×200mm 的方形浇筑孔, 轴向端面与径向连接处都用螺栓连接。 用 3mm 厚的耐热钢板制作一个内径为 0.56m 、外径 0.76m 的端面圆环挡板套在燃烧器头部最前端焊接牢固,环形挡板周围与模板的缝隙用高铝棉填充,以防止浇注料料浆漏出。 在燃烧器上每隔 1m 用耐热钢筋焊对称的四个高 10cm 的支点,保证浇筑时钢模不发生径向位移。 2.2 预留膨胀缝材料和放置方法的改进 改造前预留膨胀缝一般采用 3mm 厚的木板直接放在模板内部,不能很好地固定,在浇筑的过程中受浇注料的挤压和振动的影响很容易歪斜。 改进后的预留膨胀缝采用 5mm 厚的聚乙烯多空板,环向和径向膨胀板可适当超出模板,直接夹在轴向及径向连接的钢模中间用螺栓固定, 既能防止膨胀板发生位移,又增加了钢模连接部位的密封性,同时还保证了燃烧器浇注料在径向和轴向均具有足够的热膨胀量。 3 改进后的施工步骤 (1) 对燃烧器锚固件进行焊接并涂刷沥青漆 ; (2) 准备 1~2 个 2000mL 量杯 , 以准确控制加水量; (3)在钢模内表面涂刷机油,保证脱模时不粘连浇注料; (4)将 7 段钢模的下半部分的每一块轴向连接部位中间放置整圈环向膨胀板,并用螺栓连接 , 在钢模两侧的径向连接处各放置 3 个均匀分布的千斤顶做支撑,用千斤顶将钢模与燃烧器下表面调整至合适位置,确保浇筑施工时钢模稳定; (5)从钢模的两侧入料,进行整根燃烧器下半部分的浇筑,由于入料点多,振动棒可以从燃烧器两侧直接伸至燃烧器下表面底部进行振动, 且振动点较多,浇注料加水量可以控制在 5.8%~6% ; (6)将下半部分浇注料灌满振平后,放置径向膨胀板,然后再依次架设上半部分的钢模,用螺栓连接上下两部分钢模; (7)燃烧器上半部分浇注时由于只能从预留的两个浇筑孔入料,振动棒振动点少,加水量需要适当加大,控制在 6.2%~6.5% ; (8)正常放置 48h 后拆模,用小火低温烘烤 10h 。 4 效果 通过以上改进,解决了因施工缺陷导致的浇注料膨胀不均匀,进而产生裂缝和分层脱落的问题,杜绝了因加水量过大造成浇注料凝固后出现表面 “沙窝”的现象。 改进后的施工方式采用上、下两部分分开浇筑,加水量减少,提高了燃烧器浇注料的整体强度,使燃烧器的使用寿命增加了一倍,为窑系统的稳定运行打下了良好的基础。