普通材质的耐火可塑料使用温度一般为1200~1400℃,具有耐剥落性好、可承受炉温的剧烈变化、使用寿命长等特点,最适合用于低温工业炉的修补,根据工业窑炉的施工和使用特点,要求耐火可塑料具有较好的可塑性、较长的保存时间、一定的拆模强度及较高的荷重软化温度。此次试验的目的是为了测试不同的结合剂对高铝可塑料保质期、烘干和烧后物理性能及荷重软化温度的影响,开发出施工性能良好、使用性能优越的耐火可塑料。

试验采用三种结合剂分为A/B/C三组,分别以自来水、硫酸铝溶液、硫酸铝溶液+磷酸二氢铝溶液为结合剂。将骨料剂粉料加入到轮碾中,混合均匀后加入结合剂,待达到要求的可塑性指数(要求的可塑性指数哦为40%~45%)后取出,密封保存24h然后捣打成标准试样进行测试。

1、结合剂对耐火可塑料保质期的影响

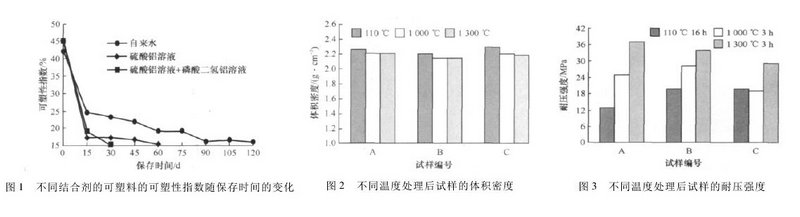

随着保存时间延长,3种耐火可塑料可塑性指数的衰减如图1所示,从图中可以看出,以硫酸铝+磷酸二氢铝为结合剂的试样保质期最短,只有30d,单以自来水为结合剂试样的保质期为60d,以硫酸铝溶液为结合剂的保质期最长(>120d)。

2、结合剂对耐火可塑料体积密度的影响

从图2看出使用不同结合剂的试样经不同温度处理后的体积密度可以看出,试样经1000和1300℃烧后,材料内部的结合水被排除,体积密度略有降低,结合剂种类对不同温度处理后试样体积密度的影响均不大

3、结合剂对耐火可塑料耐压强度的影响

使用不同结合剂的试样经不同温度处理后的耐压强度见图3,可知试样B与C的烘干耐压强度均高于A,试样A的烘干结合强度主要来源于粘土,在试样B中,除了粘土结合之外,硫酸铝可以水解出起粘结作用的氢氧化铝,提高了材料的结合强度,试样C中添加的磷酸二氢铝也具有较好的胶结作用。所以,试样B与C的烘干强度明显高于试样A的。

当温度≥800℃时,硫酸铝分界处活性AL2O3,与原料中的活性SiO2形成新相莫来石,有利于提高可塑料的烧后强度,所以1000℃烧后试样B的强度略高于试样A的;由于试样C中添加了磷酸二氢铝,当温度高于400℃时磷酸二氢铝转变为偏磷酸铝,在700~1000℃时,偏磷酸铝又转变为磷酸铝且伴随又晶型转变,所以1000℃烧后试样C的强度略低于试样A和B。当达到1300℃时,磷酸铝分解产生的活性AL2O3与耐火原料中的活性SiO2反应形成新的陶瓷结合,使得材料的强度又得以提高。

最后在试验条件下,自来水、硫酸铝溶液、硫酸铝溶液+磷酸二氢铝溶液3种结合剂对耐火可塑料的体积密度、耐压强度影响不大;以硫酸铝和硫酸铝+磷酸二氢铝为结合剂的试样烘干耐压强度高于以水为结合剂的,以硫酸铝溶液为结合剂的耐火可塑料保质期最长,以磷酸二氢铝+硫酸铝为结合剂的保质期最短。