在加热炉上采用推钢滑轨砖,平台砖来代替水冷管系统,一般可节能约20%,并可消除钢坯“黑印”,提高加热质量。正常情况下,炉膛内的最高温度约1200℃—1300℃,在使用过程中,金属导轨逐渐被氧化,磨损,开裂,导致损坏。由于温度的作用,会发生变形,影响整条轨道的平直,因而需将拆换,增加产品成本,影响生产的顺利进行,增加了工人的劳动强度,降低炉的效率浪费了能源,可见对导轨系统的结构材料应具备耐高温,抗高温蠕变,耐磨的性能,在高温领域中,无机非金属材料无疑是最具潜力的,也是金属材料所不及的,据此开发一种高性能耐火材料来取代耐热导轨。

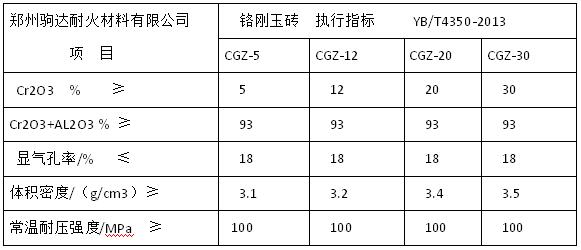

铬刚玉滑轨砖应用耐火材料的化学,物理技术分析,开发了具有高耐磨,耐腐蚀性能的刚玉质、铬刚玉滑轨砖,并在国内多个钢铁及铸造公司的加热炉上应用,使用寿命为金属水冷轨道的2倍以上,用户收到显著的经济效益。

加热炉的滑轨砖在使用过程中,要在高温下承受氧化铁皮等熔渣侵蚀以及移动坯料的不断磨损和冲击,因此要求其必须具备抗侵蚀、耐磨、耐冲击和耐急冷急热的性能,以及在使用过程中始终保持高强度。

常规的滑轨砖、大多数采用烧成或电熔的莫来石质和刚玉质产品,但烧成的产品出现气孔被氧化的现象造成耐磨性能差;而熔铸产品尽管表面致密、耐磨,但内部缩孔问题无法解决,且均一性差,随着表面致密层的磨损各项性能急剧下降,寿命锐减。

原材料选材 以α-Al2O3为原料,加入适量氧化铬粉和铬刚玉熟料细粉,经成型,在1700℃高温下烧成。烧结铬刚玉滑轨砖氧化铬含量一般低于熔铸铬刚玉砖。还可以采用泥浆浇注法来制备,将α-Al2O3粉和氧化铬粉均匀混合,加解胶剂及有机黏结剂制成浓稠泥浆,同时加入部分铬刚玉熟料,用注浆法制成砖坯,再烧成。主要矿物组成为α-Al2O3-Cr2O3固溶体。次要矿物组成为少量复合尖晶石(或不含复合尖晶石)、氧化铬含量为10%~15%。

高性能的铬刚玉滑轨砖技术利用α-Al2O3和氧化铬粉填充其烧结的气孔,使材料的致密大大提高,引入复合结合剂与高活性的AL2O3和Cr2O3综合作用,形成莫来石与铝铬固溶体,使其具有高强度,热震性好,气孔率低,因而铬刚玉滑轨砖具有良好的耐磨及抗冲击性能,按ASTM-704标准检测,铬刚玉滑轨砖耐磨指数为1.5cm³,而熔铸刚玉为2.0cm³。

结论:近年的实际应用表明,高耐磨铬刚玉滑轨砖具有如下几方面的特点:

(1)密度大,表层和里层组织均匀一致,气孔率低,强度高,高温耐磨性能好。

(2)耐急冷急热性好。靠近出钢炉门和端部侧开门的区域,虽然因经常打开炉门温度变化频繁,但出钢槽砖至今未见有开裂现象。

(3)抗渣性好。氧化铁皮不与出钢槽砖粘结,部分炉渣随钢坯出炉时带出,可减少生产过程的清渣次数,减轻清渣时的劳动强度。

(4)此种铬刚玉滑轨砖的价格不仅低于以高合金耐热耐磨钢为材质的轨道,而且也低于电熔锆刚玉砖,对降低生产成本无疑是一个有利因素。