碳化硅导热率高,热膨胀系数小,难于被钢液及熔渣浸润,且其在高温下的氧化属于保护型氧化,抗氧化能力明显优于碳素材料。因此,将刚玉与碳化硅复合制备出一种很有发展前途的耐火材料,在冶金、建材等领域具有广泛的用途。但是,刚玉属离子键型化合物,碳化硅属共价键型化合物,因此要得到直接结合烧结良好且强度较高的Al2O3-SiC 复合材料是很困难的。本研究旨在通过优化颗粒级配,调整水泥和复合微粉的加入量制得常温强度和高温强度都较高的刚玉碳化硅浇注料。

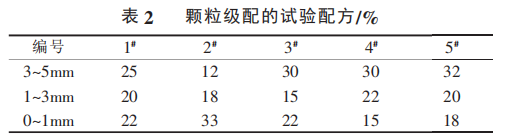

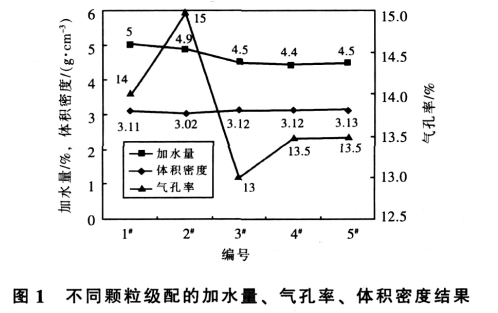

原料是以棕刚玉为骨料,碳化硅、水泥、uf-SiO2、α-Al2O3 为基质,试验用浇注料的骨料采用≤1mm、1 ~3mm、3~5mm 三级粒度。骨料和粉料的质量比为 63~70∶37~30。浇注料的致密程度和流动性跟颗粒级配密切相关,而最佳的颗粒级配又随骨料种类、临界粒度的大小和基质组成的不同而不同,最合适的颗粒级配应该由试验确定。本试验选择5种不同的颗粒级配,细粉部分全部相同,颗粒级配的试验配方如表2所示。这5个配方的试验结果示于图1。

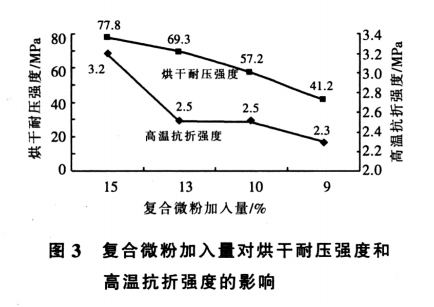

从图1可知,3#、4#、5# 的颗粒组配较好,再综合考虑强度指标,决定选择 3#作为以后试验的颗粒级配。本浇注料属于低水泥系列,难点在于既要在1500℃保温 0.5h 后获得较高的高温抗折强度值又要具有较高的烘干耐压强度。因为烘干耐压强度主要来源于水泥的水化,为了得到较高的烘干耐压强度,势必要加入较多的水泥,而较多的水泥又会使高温下的液相量增加,使高温抗折强度下降,前期的试验工作已经证实了这一点。为了解决这个矛盾, 必须在优化基质上下功夫,也就是uf-SiO2和α-Al2O3 复合微粉的加入量要进行严格的控制, 既要发挥uf-SiO2 的结合作用来增加强度,又要控制高温下的液相量使高温抗折强度达标。 本试验将水泥的加入量定为2%,考察复合微粉的加入量对常温耐压强度和高温抗折强度的影响试验结果示于图3。

由图3可以看出,随着复合微粉加入量的增加烘干耐压强度和高温抗折强度都逐渐增加,这是因为复合微粉中的uf-SiO2具有结合作用而且复合微粉的粒径很小,在浇注料中可填充孔隙,降低显气孔率,而气孔对材料的强度有关键的影响作用,气孔不仅减少了负荷面积,而且在气孔邻近区域应力集中,减弱材料的负荷能力。上述两方面的共同作用,使烘干耐压强度增加。高温抗折强度增加的原因,应该是微粉的致密化作用,当然还有基质被强化的原因。由图3可知,当复合微粉的加入量为15%时,烘干耐压强度和高温抗折强度值最高。固定复合微粉的加入量为15%。下表为刚玉碳化硅浇注料性能。

上表中的各项理化性能,除1600℃保温3h烧后耐压强度略低外其它各项指标都很优秀1 600℃保温3h烧后耐压强度指标比较低的原因为本浇注料中SiC含量较高,煅烧温度又很高,故SiC在煅烧中的氧化难以避免,从而影响了强度,而且煅烧后由于氧化表面凸凹不平也使检测时的耐压强度下降如果将其埋炭煅烧,则强度可达到107.5MPa。