耐火浇注料衬体是振动施工的,一般情况下具有较高的强度,因此与耐火可塑料相比,其设计也有一定的区别。在加热炉等火焰炉中,主要用普通或高强度黏土结合耐火浇注料、低水泥系列耐火浇注料和隔热耐火浇注料等,即能满足设计和使用要求。个别窑炉和热工设备也有用水泥耐火浇注料、磷酸(盐)和水玻璃结合耐火浇注料的。

(一)炉墙设计

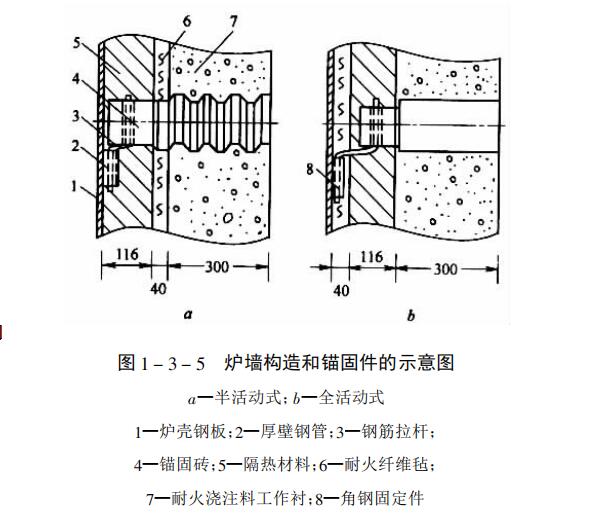

炉墙的设计,总原则是做成轻、重质料的复合炉墙,其厚度分别为40~200mm和230~300mm图(1 ) 为炉墙构造和锚固件的示意图。炉衬由耐火纤维毡、硅钙板或隔热耐火砖和耐火浇注料组成。耐火纤维毡靠炉壳安放或放置在隔热耐火砖衬和耐火浇注料衬之间。

图中a和b型的不同,还有锚固砖、连接件的长短有差异。钢筋拉杆用的固定件分别为厚壁钢管和角钢,必须与炉壳钢板焊接牢固。锚固砖的长度应满足其冷端砌筑或浇注在隔热层中,以满足施工的要求。锚固砖用钢筋拉杆与炉壳连接,且为活动式的,锚固砖端面与炉 壳间距应≥40mm,这样能随着炉墙的涨落而上下移动,也能随着炉墙的胀缩而左右移动保证了炉墙的稳定和长寿。

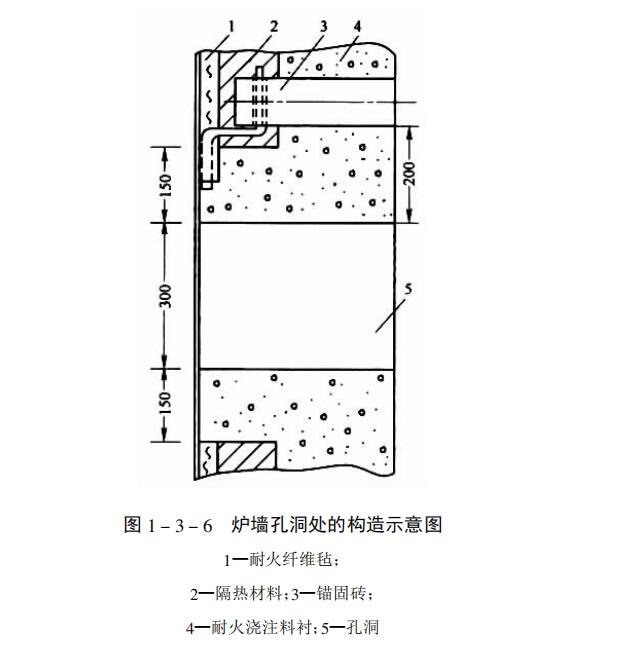

耐火浇注料衬体中的锚固砖布置,必须是直线形的,即横平竖直布置,以便于振动棒在料中行走。从炉底工作面起,高度方向约为500mm处安装一排锚固砖,再每隔500~600mm安装一排,依次类推。最上一排锚固砖与炉顶工作面的最小间距为350~450mm;锚固砖的水平中心间距也是500~600mm;遇有孔洞时,其孔洞工作面与锚固砖最近面的间距,一般应大于150mm。同时,孔洞周围均用耐火浇注料进行浇灌。也就是说,耐火纤维毡和隔热材料不得直接接触火焰,其构造见图2。

耐火浇注料衬体浇注后,一般经过数小时便获得强度,形成较坚固的整体。因此,衬体中一般不用放置金属支撑件和止推件

(二)炉顶设计

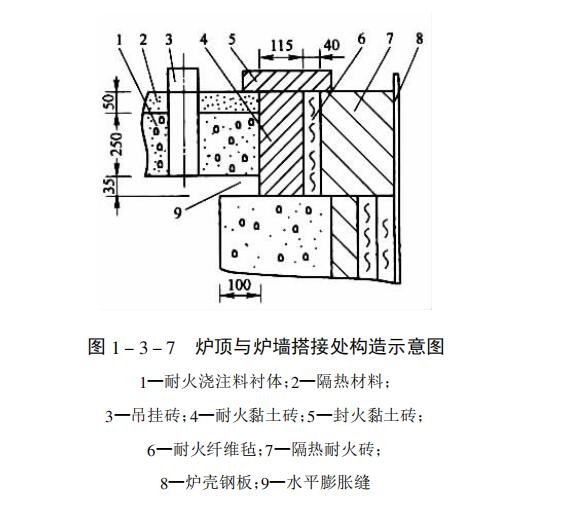

炉顶衬体用的材料,与炉墙的基本相同。其衬体材料也是轻、重质料复合使用,厚度分别为50~150mm和230~300mm炉顶吊挂砖布置和吊挂形式,与耐火可塑料的基本相同,但必须是直线形布置,以利于振动棒的行走。低温部位或拱顶等特殊情况,吊挂砖的中心间距允许增大至340mm左右。

应当指出,用不定形耐火材料筑炉,其炉顶一般采用平顶为宜,这样有利于设计和施工,也不影响使用;若设计新炉型,形状无论如何复杂,均可用不定形耐火材料制作。为了提高炉顶的使用寿命,通过锚固吊挂系统,使炉顶处于自由状态,即与炉墙分开,其构造处理见图3,使用证明是行之有效的。耐火黏土砖与炉墙耐火浇注料衬体之间,必须干砌,便于移动;图中6和9是预留的膨胀缝,允许用耐火纤维毡、毯填充。当炉顶上、下涨落时,有水平膨胀缝缓冲。该缝大小与炉墙高度、炉顶下降程度和使用温度等因素有关,原则是在任何情况下,炉顶不能与炉墙上表面和侧表面接触;当炉顶产生侧推力时,将推动砖墙,到侧膨胀缝处得到缓冲,该缝大小由炉顶的侧推力决定。另外,炉顶四周的吊挂砖应离开炉墙的上表面,即其中心线与炉墙工作面之间的距离,一般应大于200mm。

(三)膨胀缝留设

耐火浇注料衬体膨胀缝的留设,可根据其线膨胀系数进行计算,然后参照烧后线变化确定。在一般情况下,是根据这两个性能指标而凭经验确定的,因为衬体受到的热应力大 小是较难计算的。 炉顶与炉墙搭接处的膨胀缝如图3所示,根据炉墙高度和使用温度等情况,其膨胀缝缝宽在30~70mm之间选定;炉顶和炉墙衬体的膨胀缝留设,与耐火可塑料的基本相 同。不同之处是,在衬体浇灌过程中必须按设计要求的位置,安放好填缝材料。因为,耐火浇注料施工后有较高的强度,无法切膨胀缝。