由于耐火材料在使用中经常受到高温甚至高速含尘气流的冲蚀,近年来对其耐磨性的研究日渐增多,而且随着高温耐磨设备的不断完善,对耐火材料高温耐磨性的研究也随之开展起来。胡水等研究了刚玉耐火材料的高温耐磨性,认为减少水泥加入量和提高硅微粉加入量可以提高材料的高温耐磨性,而增大磨料颗粒尺寸和增大冲蚀角可以增加对其材料的磨损。研究了碳化硅加入量对低水泥矾土浇注料的高温耐磨性的影响,发现随着碳化硅含量的增加,材料的磨损量趋于增大,而且在试验温度低于600℃时,不同碳化硅含量浇注料的磨损量差别较大,而温度在1000℃以上时浇注料磨损量基本上一致;所有材料的磨损量均随着试验温度的升高而减少。为此,本文利用新研究的高温耐磨实验机,以高铝浇注料为原料,研究了临界粒度、水泥加入量和热处理温度等对材料高温耐磨性的影响。

试验

试验原料

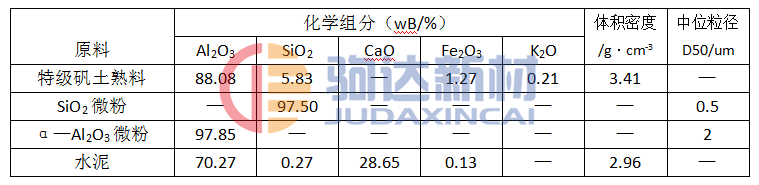

高铝浇注料所用主要原料有特级矾土熟料、SiO2微粉、α—Al2O3微粉、ρ—Al2O3微粉和纯铝酸钙水泥,其理化性能指标如表1所示。

表1 主要原料理化性能指标

试验方案

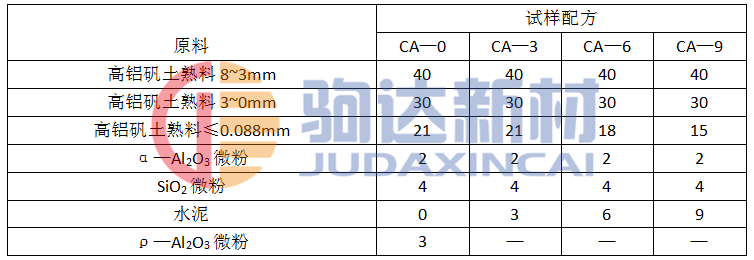

不同水泥加入量的试样配方如表2所示。在各试样配比中加入0.05%的三聚磷酸钠和0.08%的六偏磷酸钠作为分散剂。试验选用临界粒度分别为5、8、15mm的高铝浇注料试样,并考察临界粒度对其高温耐磨性的影响。

表2 不同水泥加入量的试样配方(wB/%)

试样制备

按配方进行配料,在搅拌锅中混合,加水量约为5%,在振动台上振动浇注成型,湿养护24h后脱模,在烘箱中干燥(110℃×24h)。

试验分别在600℃×3h、1000℃×3h、1200℃×3h条件下进行处理,然后进行对应试验温度下的高温耐磨性测定。

性能测试

高温耐磨性试验采用新研制的高温耐磨实验机,即试样在耐磨机的高温室中加热至试验温度并保温30min,采用压缩空气喷吹一定量特定粒度的碳化硅砂磨料至试样表面上,根据试样磨损前后的体积损失评价材料在某一温度的高温耐磨性。试验温度选取常温、600、800、1000、1200℃,磨料喷吹量为1000g,喷吹时间为900s,试样尺寸为100mm×100mm×(25~30)mm。

结果与讨论

水泥加入量对浇注料高温耐磨性的影响

不同试验温度下水泥加入量与高铝浇注料磨损体积的关系。在常温和1000℃条件下,随着水泥含量的增加,高铝浇注料的磨损量均逐渐减小。而在1200℃时,随着水泥含量的增加,浇注料磨损量却略有增大。这是因为在常温下也即烘烤后试样的抗折强度和耐压强度随着水泥含量的增加而增大,所以浇注料磨损量减低;在1000℃时,可能由于水泥引入的CaO与材料中Al2O3、SiO2反应形成一定数量的钙长石等低熔相,促进了试样的烧结而致密化使强度提高,所以随着水泥含量的增加,浇注料磨损量有所降低。但是,当温度升高至1200℃时,由于高铝质材料的玻璃相粘度降低,高铝浇注料进入黏滞流动阶段,而且水泥含量越大,生成的玻璃相量越多,黏滞力越小,冲击磨损越多,因此高铝浇注料的磨损量随水泥含量的增加略有增大。

为了进一步比较低水泥结合和无水泥结合高铝浇注料的高温耐磨性能,选用ρ—Al2O3微粉代替水泥作结合剂进行了高温耐磨性试验。不同结合体系与高铝浇注料的高温耐磨性的关系。材料在各试验温度下的耐磨性差别较小,但在高温条件下,无水泥浇注料的耐磨性稍好一些。这可能是由于ρ—Al2O3微粉结合的高铝质浇注料在1200℃时产生的玻璃相相对较少,从而使其具有较高的强度。

热处理温度对浇注料高温耐磨性的影响

选择配方中CA—6试样为研究对象,将其分别在600、1000℃、1200℃条件下热处理后,进行不同温度下的耐磨性比较。图3为高铝浇注料磨损量与试验温度之间的关系。由图3可看出,不同温度热处理后的试样,磨损量随着试验温度的变化趋势是相似的,即试验温度越高,试样的磨损体积越小;且在各试验温度下,经1200℃处理后试样的磨损量均大于经600、1000℃处理后试样的磨损量。出现这种现象的原因可能是:经热处理后高铝浇注料矿物相包括刚玉、莫来石和少量玻璃相,由于它们的热膨胀系数不同,冷却后材料内部会不同程度地出现微裂纹,因此热处理温度越高,这种作用约明显,形成裂纹的尺寸也会越大。这种现象在不同热处理试样的冷态抗折强度和耐压强度值中得到了证实,试样经600、1000、1200℃热处理后的耐压强度分别为149.9、119.1、83.5MPa,抗折强度分别为11.3、9.7、9.6MPa。即热处理温度越高,试样冷态强度越小。所以在测定不同试验温度下的磨损量时,虽然不同颗粒之间由于热膨胀而相互靠近,材料的裂纹得以弥合,但经较高温度热处理后的试样在升温的过程中对裂纹的弥合作用,不足以弥补经热处理再冷却后形成的缺陷,抵御外来应力的能力变差,从而导致在相同试验温度下试样磨损量较大一些。

临界粒度对浇注料高温耐磨性的影响

图4为临界粒度与高铝浇注料磨损量的关系。温度为1000℃时,浇注料的磨损量随着临界颗粒的增大而降低;1200℃时,浇注料的磨损量随着临界粒度的增大几乎不变。这可能是由于,当磨损介质冲蚀试样表面时,首先是材料基质受到磨损介质的冲击和切削作用,而逐渐剥落、下凹、形成凸起的颗粒;当磨损介质继续以一定的角度冲蚀磨损表面时,就会产生阴影效应。处在材料颗粒阴影中的基质遭受冲击和切削的几率和程度减弱,而且材料的临界粒度越大,阴影效应也越明显,使得材料的磨损量减小。另外,临界力度增大,浇注料的颗粒级配相应变化,较大临界粒度组成的浇注料,其细粉量相对较少;由于较粗大的颗粒比小的颗粒耐磨,小的颗粒比细粉耐磨,所以浇注料磨损量也随着临界粒度的增大而降低。但当试验温度达到1200℃时,材料中产生的高温液相促进了试样的烧结,从而缓和了临界粒度等其它因素对材料耐磨性的影响,导致其磨损量变化不大。

结论

(1)在常温和1000℃条件下,随着水泥含量的增加,高铝浇注料的磨损量逐渐减小,1200℃时浇注料磨损量略有增大。采用ρ—Al2O3微粉代替水泥作结合剂,两者的耐磨性在各试验温度下差别不大。

(2)经不同温度热处理后,高铝浇注料的磨损量随着试验温度的变化趋势是相似的,即其随着试验温度的升高而降低;经600、100℃处理后的试样在各试验温度下试样磨损量均较小,但经1200℃处理后的试样磨损量稍大一些。

(3)选用不同临界粒度的高铝浇注料进行磨损试验,温度为1000℃时,浇注料磨损量随着临界粒度的增大而降低;1200℃时,浇注料的磨损量随着临界粒度的增大变化不大。