高铝水泥浇注料是一种传统的耐火浇注料,又称耐火混凝土。它作为筑炉材料,具有初始强度高、价格便宜、施工方便等特点。在中温炉上使用十分看好。

提高中温强度的方法

高铝水泥浇注料在加热过程中强度发生变化;浇注凝固后可获得较高的初始强度,但经110℃烘干,强度有所下降。这是由于水化产物发生晶型转变和排除游离水所致;加热300℃左右,晶型转变块,排除游离水多,相对强度降低较多,一般可达18%~25%;加热800~1200℃,由于出现液相,水泥已失去胶结作用并显著发生晶型转变,致使强度降到最低点,一般为烘干强度的45%~55%;加热1300~1400℃,冷态强度回升,这是因为形成稳定的产物和实现陶瓷结合的结果;与此相反,在1400℃以上由于材料中低熔物形成较多的液相,热态强度又急剧降低。

高铝水泥浇注料这种不良的高温性能有碍于它的应用。目前通常使用以下三种改进方法:使用高效耐火水泥;添加α~Al2O3细粉;加入烧结剂软质粘土。本文就加入软质粘土对其性能的影响做以下介绍。

粘土加入量对浇注料性能的影响

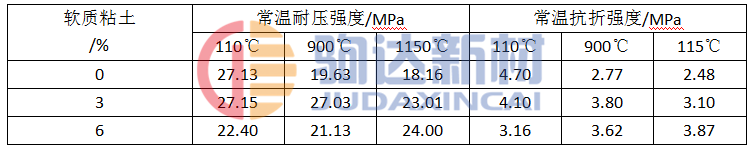

实验选用软质粘土外加量为:0.3%和6%,结果列与表1。

从表1可以看出,加入3%软质粘土对烘干强度影响不大,但加入6%软质粘土使烘干强度明显下降。

加热到900℃,材料尚未进入烧结状态,强度都有所下降。加热到1150℃时,加入6%的强度不再下降反而回升,并超过另外两种加入量,说明已进入烧结状态。未加的和加入3%的强度还继续下降,但加入3%的强度还继续下降,但加入3%的强度仍高于未加入的。由此可见,加入软质粘土确定可以提高中温强度。由于材料易得,价格便宜,用于中档浇注料较适宜。

软质粘土的加入方法

软质粘土粘性较大,在施工中如果搅拌不均,将会对浇注料性能造成不良影响。

为了使软质粘土加入后能分布均匀,首先将粗细骨料搅拌均匀,再加入少量水将其表面润湿,然后加入软质粘土细粉、继续搅拌使其均匀地沾在骨料表面上,最后加入掺合料和高铝水泥,再搅拌均匀。

如果浇注预制块,必须设法保证有足够的凝固后强度,以便运输和吊装。为此软质粘土加入量不能过多。预制块内要合理加筋。为了提高预制块的初始强度,防止表层分化或脱皮现象发生。为提高预制块的强度,可加1%~2%的SiO2细粉。该细粉可以用费硅砖研磨而成,粒度小于0.088mm。

浇注料结构设计的改进

耐火材料的耐压强度远远高于它的抗拉、抗折强度。在设计构件时应尽量是其受压面避免受拉、受折。

拱顶加热时内弧面收缩产生压应力;冷却时内弧面收缩产生拉应力,外弧面产生压应力。温度愈高,热应力愈大。当应力足以使材料产生龟裂时就会发生剥落。从减小热应力力角度出发,分段拱比整形拱优越。

是由三段拼成的拱,接缝处能很好地缓冲热应力;安装时如能使接缝顶紧,烘炉时各预制块产生收缩,内弧面要大于外弧面,这时接缝就会形成下大上小的裂缝。继续加热内弧面膨胀,下部接缝顶紧,外弧面接缝产生小的开裂,拱向下抬起。冷却时拱高下降,外弧面接缝紧紧顶死,下弧面接缝有点开裂。由于热应力缓和,避免了拱顶的破坏。但分段拱整体性不好,吊装时下部要有模具。一旦在接缝处产生上下错动,也有塌顶的危险。为了防止这种情况发生,把接触面做成凸凹面,以便互相卡住。

根据炉体互联特点,采用浇注料拱顶,整体性好,密封性好,施工工期短,使用寿命长。