循环流化床锅炉具有热效率高,低污染排放,适应煤种广等优点,大多数在火电厂和供暖工程中采用。它的炉衬在800℃~1100℃要长期经受粉尘的强烈冲刷,因而对所在部位浇注料的耐磨性能提出了较高的要求,磨损量一般要求小于7~9cm3,个别要求严格的须小于5cm3。

原高强耐磨浇注料是以特级烧结矾土熟料、棕刚玉为主要原料,最大粒径为5mm,采用高铝水泥SiO2微粉和Al2O3微粉等作结合剂,另外适量高效分散剂,使用时外加水5.5%左右,振动浇注施工。在20℃,干燥硬化6h的试样,其性能能满足一般耐磨要求,但对要求更高的,就需找到有效的改进措施。

改进试验

浇注料的耐磨性能由耐磨骨料和高级致密的基质提供,在使用过程中,基质和细粒首先被高速粉尘冲刷,随后颗粒逐步显露孤立,最后脱落。根据这一损坏特点,实验通过优化粒度特征和加强基质耐磨性来增强浇注料整体耐磨性能。实验中原浇注料和改进后的浇注料的磨损量

优化粒度组合

实验对4种粒度组成的试样进行比较,其中最大粒径为5mm的2号是原高强耐磨浇注料,1号、3号试样分别为3mm,10mm。1号、2号、3号都按传统多级配料方式配制,便于参照,4号组份为采用近似分布系数为0.22的连续分布模型配制的同材质自流浇注料,各组份粒度特征和检测结果见表1。

表1 各组组份粒度特征和磨损量

从表1可知,1号、2号、3号试样的耐磨性以3号最好。主要是3号试样的粒径最大,且增加了大颗粒在浇注料中的比例,大颗粒的密度之间基质和细颗粒所占的比例。大颗粒密度的增大能够减小颗粒被孤立和脱落的速度。大颗粒本身也可有效抗磨损基质的连续冲击。颗粒越大,这种抵抗力也越强。其粒度分布特点是随粒度尺寸递减,细粒级部分用量逐渐递增,细粉含量较大,大颗粒含量反而减小,故耐磨性不如传统的多级试样。据此,在施工条件允许的情况下,增加大颗粒加入量,提高最大粒径,相应减小细颗粒的加入量,能提高浇注料的耐磨性能。

优选抗磨剂

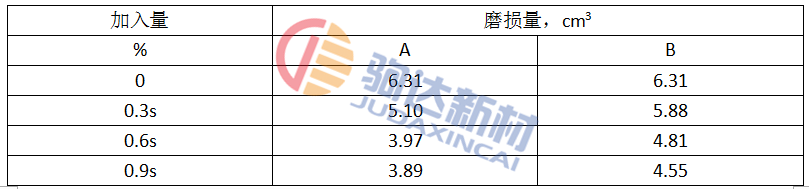

以3号试样配方为基础,试验A、B两种抗磨剂的不同加入量对浇注料耐磨性的影响。影响见表2。

表2 A,B抗磨剂对浇注料磨损量的影响

由表2可见:添加抗磨剂能显著提高浇注料的抗磨性能,抗磨剂的效果是A好于B,抗磨剂添加量在0.6s之前,磨损量变化较大,大于0.6s以后则变化很小。抗磨剂A在浇注料中的加入量以0.6s较适宜。

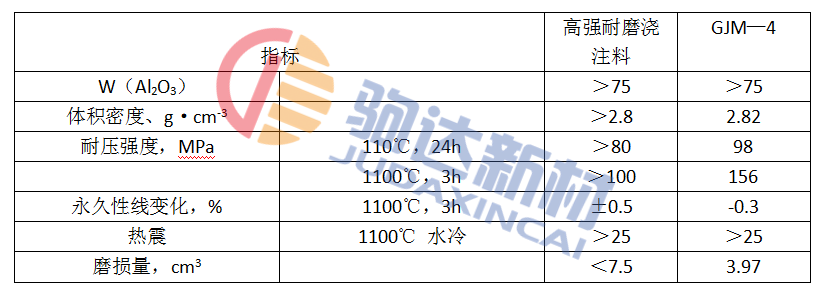

GM—4浇注料的性能

在对比实验结果基础上,制成新型高强耐磨浇注料GM—4,其性能见表3。从表3可见,GM—4的耐磨性能等指标优于高强耐磨浇注料。

表3 高强耐磨料同GJM—4型料性能比较

4 结语

提高高强耐磨浇注料的抗磨性能可采用两种措施:

(1)提高最大粒径、增加大颗粒部分加入比例。

(2)合理引入抗磨剂A。