低水泥浇注料是采用多种超微粉、复合结合剂及高效外加剂的优质不定形耐火材料,具有良好的施工性能和高温理化性能,已广泛应用于各种高温窑炉。低水泥浇注料的性能受施工质量影响较大。在使用过程中,经常存在如下不合理现象:①浇注料加水量过大;②模具强度差,振动时跑模漏浆,导致衬体变形;③养护时间段;④烘烤过快,浇注料发生爆裂等。这些现象不同程度地影响材料的使用性能。

低水泥浇注料对加水量要求严格,合格的加水量是保证材料具有良好的流动性和凝结性等施工性能的基础。施工时加水量的增加,直接导致浇注体的气孔率增加,脱模时间延长,强度下降。加水量过大,不仅养护时间增加,也会增加烘烤爆裂的几率。

实验

原料选择

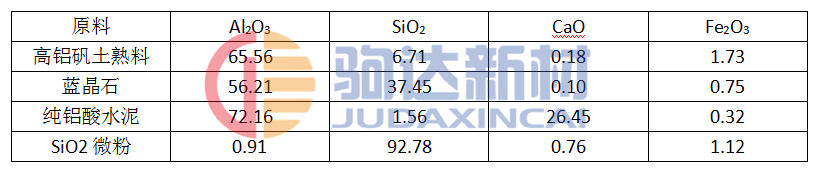

实验选用二级高铝矾土熟料为主要原料,蓝晶石为膨胀剂,纯铝酸钙水泥和二氧化硅微粉为结合剂。主要原料的理化指标见表1。

表1 主要原料的理化指标

1.1 实验方案

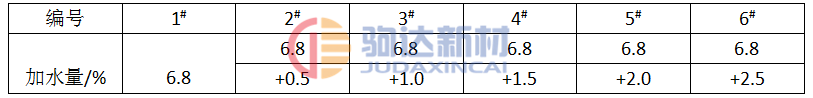

选用一组低水泥浇注料配方,配制25kg浇注料,搅拌均匀,均分为6组,取其中一组加水搅拌,以良好的流动性为标准,确定其加水量6.8%为基准加水量,然后在此基础上分别增加0.5%、1.0%、1.5%、2.0%、2.5%的加水量(见表2),通过测得该组低水泥浇注料在烘干、烧后的体积密度、抗折强度、耐压强度等理化指标,比较不同加水量对材料性能的影响。

表2 试样编号与加水量对应表

制样

将配制好的低水泥浇注料加入搅拌锅内干混1min后,加入水搅拌3min。然后将混炼好的实验料加入到160mm×40mm×40mm三联模内,振动时间2min后用铲子刮去多余的料,使浇注料上表面和模子上表面基本平齐。

试样的养护、烘干及烧成

试样自然养护24h脱模,实验温度20~26℃,脱模后室温自然养护24h;然后将试样分别经110℃×24h烘干处理和1350℃×3h高温处理;并分别对烘干和烧后试样进行抗折强度和耐压强度检测。

样块外观对比

(1)成型面外观

1#、2#样1350℃×3h烧后外观密实完整,3#样1350℃×3h成型面烧后有收缩细纹,4#、5#、6#制样后成型面析水严重,1350℃×3h烧后有龟裂纹,最宽达0.5mm裂纹。

(2)断面外观

1#、2#、3#颗粒分布均匀,4#、5#、6#样已明显偏析,颗粒下沉,成型面基本全都是细粉。

加水量的增加对材料的均匀性有很大影响,尤其当加水量额外增加1.5%后, 材料颗粒偏析明显。

加水量对材料体积密度的影响

不同加水量对材料体积密度的。由次看出,随着加水量的增加,试样的烘干体积密度和1350℃×3h烧后体积密度都在逐步降低,且随着加水量的逐步增加,1350℃×3h烧后体积密度减小的幅度逐步增加。

加水量对材料抗折强度的影响

加水量对材料抗折强度。材料的抗折强度随着加水量的增加逐步减小,尤其是烧后试样降低明显。6#试样1350℃×3h烧后抗折强度约为1#试样1350℃×3h烧后抗折强度的50%,强度下降明显。

随着水泥加水量的增加,抗折强度下降的比例。加水量每增肌0.5%,烘干抗折强度平均下降约9.6%,烧后抗折强度平均下降约11%,在加水量增加1.5%后,如果再增加加水量,强度将急剧下降。

加水量对材料耐压强度的影响

材料的耐压强度随着加水量的增加逐步减小,其中烘干耐压强度降低幅度较大,6#试样烘干耐压强度仅为1#试样的46.7%。1350℃×3h烧后试样耐压强度降低也比较明显,6#试样1350℃×3h烧后耐压强度为1#试样的65%,强度降低达35%。

随着加水量的增加,耐压强度下降的比例。加水量每增加0.5%,烘干耐压强度平均下降约13.6%,1350℃×3h烧后强度平均下降约8%。在加水量增加1.5%后,如果再增加加水量,强度将急剧下降。

结论

(1)随着加水量的增加,低水泥浇注料试样的体积密度减小;材料抗折强度和耐压强度降低。加水量每增加0.5%,烘干抗折强度平均下降9.6%,烘干耐压强度平均下降13.6%;1350℃×3h烧后耐压强度平均下降8%。

(2)在加水量增加1.5%后,如果在增加加水量,材料偏析明显,抗折强度和耐压强度急剧下降。

(3)低水泥浇注料施工时应严格控制加水量,否则将影响其性能,进而影响到其使用性能。