目前,炼铁厂所用浇注料大多数为水泥及低水泥结合高铝浇注料。这些浇注料成型固化后一般还需养护2~3d,拆模后一般还需烘炉7d。为了追求高炉的高效化与长寿化,需要对炉体进行热态修补,这是水泥、树脂和焦油结合材料都无法满足的,因为水泥结合材料需要足够的水分和养护时间才能有良好的使用性能,而树脂和焦油结合材料在热态施工过程中产生有害气体。为此,以硅溶胶为结合剂研制了高炉热态修补用刚玉—莫来石快干浇注料。

1 性能检测

1.1 试样制备及性能检测方法

研制硅溶胶结合刚玉—莫来石浇注料所用的主要原料有:w(Al2O3)≥98.0%的致密刚玉骨料和w(Al2O3)≥60%的合成莫来石骨料(粒度均为8~5、5~3、3~1及≤1mm),w(Al2O3)≥99.40%的白刚玉粉和w(Al2O3)≥60%的矾土粉(粒度均≤0.043mm),以及α—Al2O3微粉、硅溶胶结合剂、复合添加剂。原料的化学组成见表1。

研制浇注料的配料组成(w)为:致密刚玉30%,莫来石30%,刚玉粉10%,α—Al2O3微粉6%,矾土粉19%,复合添加剂5%,硅溶胶10%(外加)。

表1 原料的化学组成

按上述配料组成配制一定量的试验料,搅拌均匀后按常规方法振动浇注成40mm×40mm×160mm和70mm×70mm×70mm的试样(通过调整固化剂用量,使试样在90~150min内固化),自然放置12h后脱模,脱模后在烘箱中于110℃干燥24h;另外,模拟高炉热态修补工况,将搅拌好的浇注料在经加热炉加热至500℃的40mm×40mm×160mm模具内浇注成型,然后带模放入烘箱中,于110℃烘烤约100min后脱模,脱模后再于110℃烘烤24h。将上述两种方式成型的试样分别在815、1100℃和1400℃保温3h热处理。

取以两种方式成型并经不同温度热处理后的40mm×40mm×160mm的试样,分别按GB/T2997—2000,GB/T5988—2004、GB/T3001—2000和GB/T5072.2—2004检测其体积密度、加热永久线变化、常温抗折强度和常温耐压强度。对常温浇注成型、110℃干燥后的70mm×70mm×70mm的试样,按GB/T17617—1998进行抗热震试验(1100℃,水冷),并与矾土水泥结合刚玉质浇注料试样进行对比。对部分试样进行显微结构和能谱分析。

1.1 结果与讨论

1.2.1常温型试样的性能

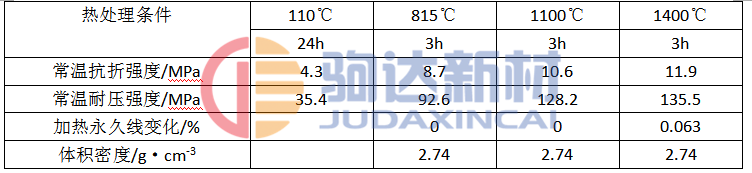

常温下浇注成型的硅溶胶结合该刚玉—莫来石浇注料试样经不同温度热处理后的性能见表2。可以看出:烘干后试样的常温抗折强度和常温耐压强度与普通低水泥高铝浇注料的相当;815℃热处理后试样的常温抗折强度和常温耐压强度比烘干后的显著增大,并且随着热处理温度的继续升高而继续增大,但1400℃热处理后试样的性能指标与1100℃热处理后的差别不大。

表2 常温成型试样经不同温度热处理后的性能

硅溶胶为几纳米到数十纳米的SiO2颗粒的水系分散体系,粘度较低,在浇注料中具有很好的分散性和渗透性。当硅溶胶在固化剂作用下发生胶凝时,纳米SiO2粒子表面的硅烷醇基团发生聚合反应;在随后的干燥失水过程中,SiO2粒子进一步发生聚合,将基质细粉和微粉颗粒牢固地结合在一起。因此,硅溶胶结合刚玉—莫来石浇注料试样具有较高的烘干强度。

由于来自硅溶胶中的SiO2的反应活性极高,并且与活性a-Al2O3等颗粒充分接触,降低了它与基质中a-Al2O3等颗粒发生反应的温度,使材料在较低的温度下就发生烧结,从而使材料在中温处理后的强度比烘干后的大,而不像水泥结合浇注料那样中温处理后因水泥水化物的分解其强度反而下降。1 400℃热处理后试样的性能指标与1100℃热处理后的差别不大,表明试样在1100℃已形成较好的烧结。

抗热震试验发现:常温浇注成型的硅溶胶结合刚玉-莫来石试样热震循环(1100 °C,水冷)100次后基本上没有出现裂纹,热震后试样在110℃烘干24h后其常温耐压强度在100MPa以上,耐压强度损失率仅为18.7%;而矾土水泥结合刚玉质浇注料试样热震循环(1100℃,水冷)49次后就完全开裂。