磷酸盐浇注料是由磷酸盐溶液与耐火骨料,粉料和外加剂按一定比例配制成型并保护或烘烤后,成为具有良好性能的新型材料。

邢台钢铁厂300米3高炉工程热风炉热风出口拱、热风管道三岔口,热风炉炉顶拱顶球却缺等形状复杂,难砌筑成型的部位均采用浇注料浇注。以上部位原采用耐火砖砌筑,需用加工大量砖,因砖加工成尖角形体积变小,同时砖经过加工后,内部结构受到损伤,造成砌体整体性差,结构强度降低。某钢铁厂300米3高炉热风炉投产4年,在热风炉中修时发现热风炉热风出口拱和三叉口部位的气体有变形脱落现象,中修时改为浇注料浇注。然而,邢台钢铁厂投产4年左右,热风出口拱和三叉口等处浇注料完整无缺,无发现异常现象。

石家庄钢铁厂118米2粉煤加热炉,烧嘴砖采用浇注料预制块,由于烧嘴砖体积大,结构复杂,并且需要进行450℃热处理。多家耐火材料厂均不给加工生产,在此情况下,我们与冶金部建筑研究院共同研究实验,试制出不经焙烧浇注料烧嘴。加热炉于1989年11月投产至今,已经4年之多,最近停炉检修时观察,烧嘴砖内壁坚硬光滑,无剥落崩裂异常现象。

石家庄钢铁产150米3高炉大修,为了缩短工期,分层作业,其中一段是在炉身与炉腰处砌体接头,在施工接头处很难砌筑达到全部整层,否则必须经过细加工,又因窄小砌筑十分困难。特别是后塞砌的砖,灰缝内灰浆无法饱满,影响砌筑质量。为了保证质量和施工工期,在施工接头那层砖用浇注料干硬性捣打。生产使用8年后,在拆修时发现浇注料轻微损伤,与砖粘结牢固。

综上所述,浇注料广泛应用到各种工业炉窑上,已经取得良好的效果。除浇注料高温工作性能必须满足工业炉窑工作性能要求外,常温强度要高;不需要加热烘烤达到施工需要强度,特别是预制品,更要有常温强度高的浇注料。在施工中有良好的施工性能,也就是初凝阶段和易、流动性好,满足振捣时间,保证浇注料密实;后期凝固快而且强度高,满足下步施工强度的需要。因此,对浇注料原材料、外加剂、配合比、施工工艺和方法,与冶金部建筑研究总院共同进行试验研究。使其满足生产和施工的要求,选出最佳浇注料配合比。

磷酸盐浇注料施工方法

材料技术要求

高铝粗细骨料,采用高铝熟料或废高铝砖加工而成。粗骨料颗粒要求5~10毫米,细骨料颗粒要求0.15~5毫米,并且颗粒级配均匀良好,浇注料才能有较好的密实型和高温性能。Al2O3含量75%以上,其耐压强度和荷重软化点随着骨料Al2O3含量的提高而增大,但影响不甚显著。耐火度不低于1770℃。吸水率不大于5%,吸水率是衡量骨料和粉料烧成质量标准,也有直接影响施工质量和浇注料高温性能,必须严格控制。

高铝细粉,采用铝熟料加工而成,颗粒要求小于0.088毫米的应不少于85%。细粉细度对浇注料性能有直接影响,耐压强度随着粉料比面积的增加而增大,但是,又对制品的热震稳定性有不良影响;细粉越细,比面积越大,活性也越好,越容易与胶结剂发生反应。用量不宜过多。促凝剂,一般采用高铝水泥(矾土水泥)其标号不低于425#,耐火度不低于1400℃,并符合标准要求,采用高铝水泥其反应速度适宜,即满足浇注时间又能保证常温强度。

胶结剂采用工业磷酸,是无色透明的晶体,极易溶解于水,其磷酸含H3PO4在85%左右,平日为了方便施工,通常采用稀释后浓度为42.5%的磷酸配制浇注料。

外加剂,采用微量复合外加剂,一般具有减水,消泡、增强作用,保证振动捣时间,而后期强度增高快,便于达到施工强度,保证浇注料的施工质量和高温工作性能。

水采用洁净自来水。

浇注料配和比。

浇注料配合比是否正确直接影响施工性能、施工质量和工作性能。粗细骨料和细粉配比要适量。使骨料能起骨架作用,骨料增多时浇注料和易性较差,强度有些降低,但荷重软化点略有提高;细粉必须有足够数量才能包裹住颗粒表面,并与胶结剂发生反应形成牢固的结合,使浇注料有好的性能;胶结剂只有浓度和用量适量,才能保证物理反应的顺利进行,而且对常温耐压强度和高温性能有一定影响,其随着浓度和用量(超过最佳浓度和用量)增加而各项性能降低。综上所述,根据理论、实践、原材料等因素选用最佳配合比,为了节约试验费,经过许多施工操作试验后,浇注料工作性能

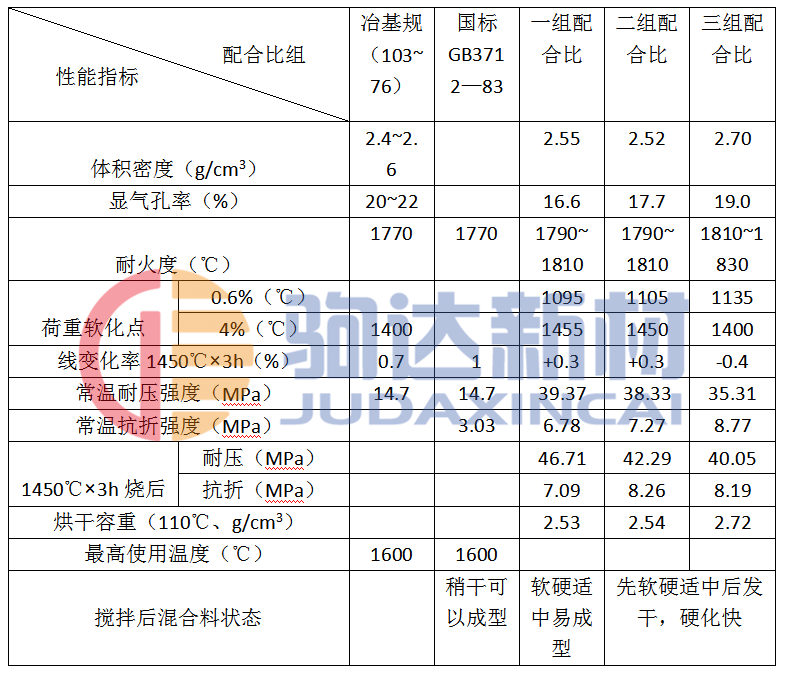

选用不同厂家、不同配合比浇注料委托冶金部建筑研究总院进行试验。试验结果见表1。从表1中看出各组浇注料工作性能均优于标准。施工性能好,特别是常温强度高。根据原材料价格,阳泉高铝原材料和煤储藏量大,价格低选用第二组为施工配合比。

表1 磷酸盐浇注料性能试验指标表

施工方法

搅拌工艺

备料→材料试验→配合比试验→各料称量→

施工工艺

安装验收→清理杂物→支模→锚固件焊接→喷水湿润→浇注料振捣→制作试块→养护→试块试验→拆模→检查→自然干燥→烘烤。

施工操作方法

浇注料配合比必须严格控制,骨料称量允许误差为3%,粉料、外加剂、胶结剂称量允许误差均为1%,特别严禁为了便宜施工,而随便增加胶结剂或水,影响浇注料高温工作性能及延长凝固时降低常温强度。

浇注搅拌最宜采用强制式搅拌机和自由落式搅拌机。少量浇注料也可以用人工搅拌,但必须搅拌均匀。

根据工程量太小,用红砖砌睏料池,表面抹水泥砂浆,待达到强度后才能使用。同时,准备稀释磷酸的容器。按规定比例将浓磷酸徐徐倒入水中搅拌,严禁水向酸内倒。冬季气温低时,可采用温水(40℃左右)稀释。应防止杂物掉入容器内,使用时间相隔较长时,要重新搅均,并检查其比重,是否达到规定浓度溶液的比重。

按配合比各料进行正确称量、进行搅拌、睏料、搅拌3个工艺。

骨料、粉料干混均匀(约1分钟)加入配合比所需稀释硫酸溶液用量3/5,湿混均匀(2—3分钟)送到睏料池进行睏料,池用塑料膜覆盖,并封闭好,防止胶结剂蒸发,同时不得与水接触,气温一般在15℃以上,静止睏料16小时以上,如果环境温度在5℃左右,睏料时间24小时或延长时间,或者在池周围加温。必须使胶结剂与骨料和粉料中的金属充分反应,放出氢气,防止成型后制品膨胀造成事故。

将睏好的料称量后加入促凝剂,外加剂搅拌均匀然后,再加入配合比所需磷酸溶液用量剩余部分(少于2/5)继续搅拌均匀(约1—2分钟)即可供成型使用。

骨料和粉料含水率大时,需要进行含水率测试,然后,调整磷酸浓度和磷酸溶液用量。在混合时,磷酸溶液用量超过18%还不易成型时,应检查分析骨料和粉料烧结质量或是否混进杂质。严禁把不合格混合料用于工程上。

搅拌好的混合料取样检验观察,最佳胶结剂用量检验方法;搅拌好的混合料用手紧握成团,从手指有少量溶液渗出,用两手指捏即碎,这种状态为最佳胶结剂用量。

浇注料所用模板最好采用钢模板,刷脱模剂。也可用木模,但必须铺设一层塑料膜。如果浇注料与轻质,保温材料刷防水涂料或用粘结剂沾一层塑料膜,防止轻质,保温材料吸水影响浇注料振捣和质量。

浇注料振捣一般采用插入式振捣器,并根据浇注料厚度、振捣条件选择振捣器规格,在振捣时,振捣棒要快插、轻拨、慢移动,同时注意观察防止振捣棒造成空洞;振捣时间不宜太长。即浇注料表面返浆或不再沉落即可,防止浇注料造成内部分层,影响工作性能。

浇注料应连续施工,每层铺料不宜超过300毫米,每层浇注间隔时间不得超过45分钟,振捣时,把振捣棒插入原浇注料50毫米左右,一层一层循环浇注,便于层与层之间粘结牢固。

因各种原因不能连续施工,可留施工缝,最好留设在膨胀缝外,否则,施工缝做成麻面,即在浇注料划深10毫米、宽20毫米左右十字沟,间距100毫米左右,如果需要继续浇注,必须在原浇注料强度达到70%标准强度,才可进行上层浇注,在浇注前最好铺一层(5~10毫米)磷酸浓泥浆,使施工缝处密实,在施工缝振捣时要认真,严禁振动原浇注料。

浇注料在按设计或规范留设膨胀缝,一般炉墙拐角上下不宜留设膨胀,浇注料每隔1~1.5米留一道宽6毫米左右的膨胀缝,施工时膨胀缝内填充于浇注料同样宽度“PVC”膨胀版。并在膨胀缝非工作面侧砌封火砖,封火砖可用粘土砖或轻质粘土砖。

浇注料在浇注时,为了保证质量,每班应制作7.07×7.07×7.07(厘米)试块3组,其中一组做为拆模依据,另外的试块进行高温性能试验。

浇注料适宜自然养护,温度在20℃以上为宜,养护时间3天,在此期间不得浇水,特别是刚成型后的浇注料严禁与水接触,否则含水量增大降低胶结剂浓度,造成不凝固或强度降低。

浇注料养护3天后,即做试块强度试验,强度达到标准后脱模,并对浇注料制品质量进行认真检查,不应有蜂窝麻面,