刚玉基浇注料具有优良的高温性能,在冶金、建材、石油化工等行业广泛应用。铝酸钙水泥对刚玉基浇注料性能的影响一直受到人们的关注。一般通过加入少量SiO2微粉来提高刚玉基浇注料的流动性,进而改善其性能,这就使得在使用过程中较低的温度下生成如黄长石和钙长石等低熔点物相,影响了浇注料的高温性能。尤其是在强化还原气氛中,SiO2通过气相挥发导致材料损毁。因此,应尽量减少甚至不引入SiO2。新型分散剂的应用以及浇注料技术的发展,使人们成功研制了高性能、无SiO2的刚玉基浇注料,但对这种刚玉基浇注料的研究较少且多侧重于常温强度,为此,本工作较系统地研究了水泥加入量对刚玉基浇注料性能的影响。

1 试验

试验原料为:电熔白刚玉颗粒(w(Al2O3)≥98.9%)及细粉(w(Al2O3)≥99.1%);α—Al2O3微粉(w(Al2O3)≥98.9%,d50=1.8um);Alphabond300(w(Al2O3)≥88%,w(CaO)≤0.1%,d50=6um);纯铝酸钙水泥(Secar71,w(Al2O3)=69.4%,w(CaO)=29.8%)等。

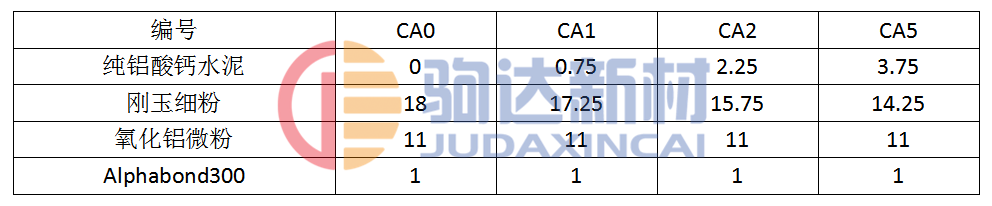

骨料与细粉的质量比固定为70:30,骨料临界粒度为5mm,采用多级粒度配料。试验中,骨料部分固定不变,改变基质料中各成分的比例(见表1)。浇注料基质的流变性用NXS—11A型旋转粘度计测试,试验时加水量为基质的15%。浇注料加水量为4.2%,振动浇注成25mm×25mm×125mm的试样,室温养护24h后脱模,经110℃烘干后分别与800℃、1100℃、1400℃和1600℃保温3h煅烧。烧后试样一部分用于测试常温性能(显气孔率、体积密度和先变化率),一部分在相对应的热处理温度下(1600℃烧后试样除外)测其热态抗折强度,其中1600℃烧后试样的热态抗折强度在1400℃下测定。

表1 试验所用浇注料基质的配比(w)

考虑浇注料首次使用后,其矿相和结构已基本形成,随后浇注料长时间在其矿相和结构已较稳定条件下使用,因此,本试验用1600℃烧后的试验进行了抗热震和抗渣试验。

用热震后的抗折强度保持率来评价浇注料的抗热震性能。将1600℃烧后试样一组测其冷态抗折强度R0,一组经不同温度水冷1次后测其残余抗折强度Rr,用Rr、R0计算其强度保持率,热震温差分别为400℃、550℃、700℃、900℃和1100℃。

抗渣试验采用静态坩埚法,坩埚外形尺寸为Φ50mm×50mm,内孔为Φ20mm×25mm。坩埚经1600℃保温3h预烧,装渣后在1600℃保温3h进行渣蚀试验。试验用渣为某钢厂钢包精炼渣,其化学组成(w)为:CaO 54.5%,SiO2 19.9%,Al2O3 10.0%,MgO 8.7%,Fe2O3 5.0%,TiO2 0.9;w(CaO):w(SiO2)=2.74。

2 结果与讨论

2.1 浇注料基质的流变性

不同水泥含量浇注料基质的流变曲线。铝酸钙水泥含量一定时,随着剪切速率的增加,浇注料基质的剪切应力逐渐增加,曲线斜率越来越大,即基质的粘度随剪切速率的增加而增大,表明浇注料的基质属胀性流体;剪切速率一定时,随水泥加入量增大,对应的粘度增加,浇注料流动性变差,说明水泥加入量增大对浇注料流动性不利。

2.2 刚玉基浇注料的常温性能

抗渣试验采用静态坩埚法,坩埚外形尺寸为Φ50mm×50mm,内孔为Φ20mm×25mm。坩埚经1600℃保温3h预烧,装渣后在1600℃保温3h进行渣蚀试验。试验用渣为某钢厂钢包精炼渣,其化学组成(w)为:CaO 54.5%,SiO2 19.9%,Al2O3 10.0%,MgO 8.7%,Fe2O3 5.0%,TiO2 0.9;w(CaO):w(SiO2)=2.74。

2 结果与讨论

2.1 浇注料基质的流变性

不同水泥含量浇注料基质的流变曲线。铝酸钙水泥含量一定时,随着剪切速率的增加,浇注料基质的剪切应力逐渐增加,曲线斜率越来越大,即基质的粘度随剪切速率的增加而增大,表明浇注料的基质属胀性流体;剪切速率一定时,随水泥加入量增大,对应的粘度增加,浇注料流动性变差,说明水泥加入量增大对浇注料流动性不利。

2.2 刚玉基浇注料的常温性能

不同处理后试样的显气孔率、体积密度以及线变化率。由图可以得出;随着水泥加入量增加,烘干试样的显气孔率逐渐降低,这主要是由于水泥量的增加生成了更多的水化物,填充了气孔;800~1400℃烧后,随着水泥加入量的增加,试样的显气孔率和体积密度均略有降低,线变化率基本保持不变;1600℃烧后,随着水泥加入量的增加,试样的显气孔率明显增加,体积密度呈直线下降,线变化率由收缩变为膨胀。

不同温度烧后浇注料的基质的XRD图谱。可以看出:随热处理温度的提高,基质中除刚玉和β—Al2O3之外的物相变化为:七铝酸十二钙→二铝酸钙→二铝酸钙+六铝酸钙→六铝酸钙。烧成温度由1400℃提高到1600℃时,六铝酸钙的数量明显增多。六铝酸钙的开始生成温度为1300~1400℃,温度升高,其生成速度加快,1600℃时六铝酸钙结晶程度达到最好,其结晶形态为六方板状。由图6可以看出随水泥加入量的增加,生成六铝酸钙的数量增加。六铝酸钙的生成过程伴随有体积膨胀,随水泥加入量的增加,生成了更多的六铝酸钙,膨胀就越明显。

不同温度处理后浇注料试样的常温抗折强度。可以看出;110℃烘干后,随水泥加入量的增加强度明显提高,由不含水泥的5.4MPa逐渐增加到水泥加入量为3.75%的17.2MPa。800℃烧后浇注料试样的常温强度主要是烘干强度的延续,随水泥加入量的增加而提高,其强度在本试验所有处理温度中最低,这主要是常温下的水化结合物由于结构水的脱去而被破坏,而新的陶瓷结合由于温度偏低尚未形成。1100℃、1400℃和1600℃烧后试样的冷态抗折强度随水泥加入量的增加呈明显的变化规律,即线减小后增大的变化趋势,其中水泥加入量为0.75%时为最小值。1100℃和1400℃烧后试样的常温强度基本相当。1600℃烧后强度与1400℃相比均有大幅度提高,说明1400℃到1600℃之间,随温度提高试样的烧结程度明显改善。

2.3 刚玉基浇注料的热态抗折强度

不同温度处理后的试样在不同温度下的热态抗折强度。可以看出,与常温强度相似,800℃下试样的强度为水合结合的延续,随水泥加入量增加,热态抗折强度逐渐增加,其数值在所有处理温度中最小。1100℃及1400℃下(1400℃和1600℃烧后的试样)的热态抗折强度随水泥加入量增加,均表现出先减小后增大的趋势,水泥加入量为0.75%时强度最小。热处理后不同水泥含量试样在1100℃时的热态抗折强度均达到最大值,这是由于氧化铝微粉的加入促使试样在较低温度下开始烧结,而且1100℃时试样中几乎没有液相,因而具有较高的强度。1400℃下由于生成少量液相使材料的热态抗折强度降低。而预烧温度由1400℃提高到1600℃时,由于烧结程度的提高,不同水泥含量试样的热态抗折强度均有所提高。

2.4刚玉基浇注料的抗热震性能

不同热震温差下热震1次后的残余抗折强度以及强度保持率。结果表明,随热震温差的增加,含水泥试样的残余强度以及强度保持率均呈下降趋势。热震温差由400℃到700℃时,其强度以及强度保持率下降较快;700℃到900℃之间下降较平缓;900℃到1100℃时又出现较大幅度的下降。由1100℃热震后的残余强度以及强度保持率可以看出,随水泥加入量的增加,浇注料的抗热震性能逐渐提高,CA0、CA1、CA3和CA5的强度保持率分别为27.4%、32.5%、32.0%和34.6%。特别是水泥加入量为3.75%的CA5样,初始强度与不含水泥的CA0相当,热震后强度为CA0的1.3倍。

刚玉基浇注料的抗渣性能

渣蚀后坩埚的剖面。可以看出,试验后坩埚中残渣的量CA0与CA5基本相当,远多于CA3和CA1。CA1中的渣已完全与坩埚反应,坩埚上不内壁呈蜂窝状,上部明显向外张开并有部分裂纹。CA3坩埚有极少量残渣,渣基本上渗透了整个坩埚上部的侧壁,其内壁较疏松,但变形程度明显好于CA1。坩埚CA0和CA5的抗渣性能明显优于CA1和CA3,剩余渣量大,坩埚边界清晰,仅刚过上部三相界面处出现很少侵蚀和少量渗透,而且CA0略好于CA5。

讨论

材料的性能取决于其化学组成和组织结构,两者中任何一个的改变必将引起材料性能的改变。不含水泥的刚玉基浇注料CA0为单一的Al2O3系,因而具有优良的抗渣性能。水泥加入到刚玉基浇注料中,一方面使材料的化学组成由单一的Al2O3系变为Al2O3—CaO系,原料中少量杂质在高温下产生的液相组成也由于CaO的引入而改变,使其出现液相的温度降低;另一方面,在无SiO2存在的条件下水泥引入的CaO与Al2O3反应生成板状六铝酸钙,进而使材料的各种性能得到改善。当水泥加入量较少时,浇注料化学组成的影响占主导因素。随水泥加入量的增加,生成六铝酸钙数量增加,六铝酸钙多生长在刚玉颗粒表面,和刚玉产生很好的结合,组织结构的影响逐渐起主导作用。因此,温度高于1100℃后,浇注料的冷态和热态强度均出现下降低后升高的变化趋势。抗渣性能也出现当水泥加入量较少时反而变差,随水泥含量的增加而逐渐提高的变化规律。另外随水泥加入量的增加,生成六方板状的六铝酸钙,使材料的抗热震性能得到改善。

结论

(1)水泥加入量的增加,使刚玉基浇注料基质的剪切应力增大,基质粘度增加,降低了浇注料的流动性能。

(2)刚玉基浇注料110℃和800℃处理后的棱、热态强度均随水泥加入量的增加而逐渐提高,1100℃、1400℃和1600℃烧后的冷、热态强度均随水泥加入量的增加先减少后增大,其中水泥加入量为0.75%时值最小。

(3)随水泥含量的增加,浇注料中生成更多的六铝酸钙,提高了抗热震性。加入少量水泥使浇注料的抗渣性能降低,随水泥加入量增加浇注料的抗渣性能逐步改善,在实验范围内,水泥加入量为3.75%浇注料的抗渣性能和不含水泥浇注料基本相当。