刚玉和碳化硅因高温性能优异,而成为耐火浇注料的优质原料。但由于刚玉和碳化硅烧结性能差,采用普通结合剂会使产品的高温性能降低。如采用铝酸钙水泥作为结合剂时,低温结合强度较好,但中温强度差,同时由于引入一定量的CaO,会形成降低浇注料使用性能的钙长石或钙铝黄长石。因此,目前厂采用添加氧化硅微粉代替水泥作结合剂生产低水泥、超低水泥以至无水泥浇注料。本研究采用氧化硅微粉和氧化铝微粉以及莫来石微粉作为结合基质,进行莫来石结合刚玉-碳化硅无水泥浇注料的组成与性能的研究,旨在改善浇注料的烧结性能,提高浇注料的高温力学性能和热震稳定性。

试验及结果

试验用原料

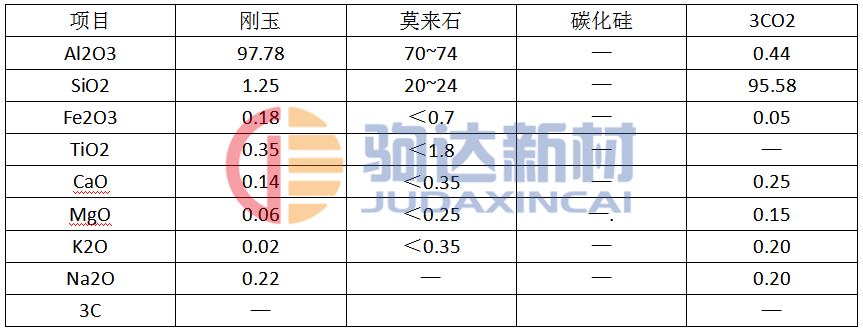

试验所用的合成莫来石、刚玉、氧化硅微粉和碳化硅的化学组成列于表1。

试验方案

为了使刚玉—碳化硅质浇注料具有良好的高温力学性能、体积稳定性和热震稳定性,组成和配比的设计从以下几个方面加以考虑:

(1)合理的颗粒级配以获得良好的作业性和高致密度:

(2)在基质中反应生成的新结合相为莫来石高温相,提高浇注料的高温强度。

(3)在加热过程中逐渐形成良好的组织结构,体积稳定性和较好的抗热震稳性。

Uf—SiO2和活性氧化铝微粉合理配合使用,在基质中能形成莫来石结合相。该结合相呈网状分布,能够改善浇注料的中高温强度。基质中网状莫来石结合相的形成能极大地提高试样的热态强度。一般档氧化铝微粉和氧化硅微粉的质量比为2.55左右时,有利于形成莫来石。本实验使用的氧化铝微粉和氧化硅微粉之比接近上述比例,实际比例为2.33。

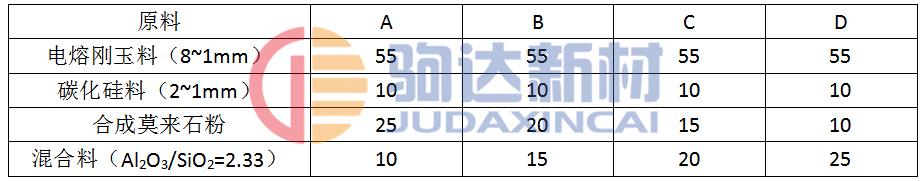

试验中刚玉骨料为连续级配,碳化硅为<2mm的细骨料,粉料是由氧化铝、莫来石、氧化硅微粉组成。氧化硅微粉为烟尘粉,粒度<1um,莫来石微粉<5um,氧化铝为<44um和5um的粉料。在骨料中,碳化硅的加入量固定为10%,配料中骨料与粉料之比为65:35。而粉料中氧化铝与氧化硅组成的混合料与合成莫来石料之比分别为25:15,20:15,15:10,20:25。其配比见表2。

表2 试验中浇注料配料组成/%

讨论

组成对性能和结构的影响

刚玉—碳化硅质浇注料的主要结构强度取决于基质的结合强度。因为以刚玉—碳化硅作为骨料的浇注料,其骨料颗粒之间很难烧结而结合在一起,因此,必须依靠基质形成的结合相将其结合起来。根据上述实验结果可知,随着基质中合成莫来石粉(SM)与混合粉(MP)之比的降低,也就是随着混合粉比例的提高,物理性能有显著的提高。这里混合粉由氧化铝微粉和氧化硅微粉按Al2O3/SiO2为2.33组成的粉料,这类粉料在浇注料中加热处理时可“就位”生成莫来石,在这里可称为次生(二次)莫来石。上面试验结果说明:次生莫来石对浇注料强度的贡献大于原生(合成)莫来石。这是因为次生莫来石比原生莫来石更易于在基质中形成网络结构,更有助于提高结构强度,尤其是高温热态强度。

结论

由预合成的莫来石粉料和Al2O3/SiO2为2.33的混合粉料组成基质的刚玉—碳化硅浇注料,其物理性能和高温力学性能是随着基质中次生莫来石生成量的增加而提高。说明次生莫来石对刚玉—碳化硅浇注料性能的改善的贡献大于原生莫来石。