为改变回转窑传统的内衬材料和砌筑工艺,提高使用寿命,降低成本,通过试用不同厂家生产的不定形耐火材料。经过几年的不断试验总结,摸索出适合回转窑的不定形耐火材料的最佳理化指标、砌筑方式和烘窑制度。现将低水泥高铝质耐火浇注料在回转窑中应用作一介绍。

焙烧车间的镍精矿回转窑投产至今运行已30多年,窑内衬一直采用粘土质耐火砖。这种内衬主要有以下几个缺点:

(1)对砖的外形尺寸、砖与砖之间的间隙、配制耐火泥浆的材料等的要求都十分严格。如果这些条件有一样不达标,都会造成砖与砖粘结不良,砖缝大,砌体强度低,容易出现“抽签”(即抽砖)现象。

(2)焙烧车间的回转窑是Φ3.6m×52m的大型设备,经过多年的运行和更换筒体,窑体偏心较大,增大了窑内衬的扭矩,砖与砖之间受力大,降低了窑内衬的整体强度,造成抽砖和剥落现象。

(3)按规定,施工时砌砖人员应对粘土砖进行精心挑选和磨砖。但在实际施工中,由于多种原因,往往省略了这道工序,因此常造成砌体外形不好,扭曲严重,砖缝大,抽砖现象严重等后果。

(4)发生抽砖现象时,整个砖体松垮,修补困难。若勉强修补也大大降低了砌体强度。在生产中也维持不了半个月。因此,在生产过程中出现抽砖现象时,只能打掉所有的砌体,重新砌筑。这样即影响了生产,也浪费了耐火砖。

(5)在砌筑过程中,砖体中无法预留膨胀缝,使窑内衬应力过大,砖体剥落严重。

由于以上原因,回转窑内衬在高温区的使用寿命平均在3个月左右,检修和烘窑时间约7天。在2000多年前,由于两台回转呀都焙烧镍精矿,可以互相备用,只影响生产成本,对生产任务影响不大。但是,随着金川公司的发展,第一冶炼厂一期系统的生产格局发生了变化,焙烧车间两台回转窑一台焙烧镍精矿,一台焙烧铜精矿,并且同时生产。这样一来,窑内衬就成为影响生产的主要因素。因此,一冶炼厂在1997年就提出了这个课题,并在回转窑中进行试验探索,为现在的生产格局打下了良好的基础。

2 低水泥高铝质耐火浇注料的选用

对材料的要求

炼镍回转窑的特殊性和已经暴露的问题,在材料的选择方面非常慎重。主要应考虑一下几个问题:

(1)在800℃时,厚度为200mm的浇注料内衬必须能够完全烧结成为一个整体,并具有足够的抗折强度;

(2)必须解决施工过程中由于模板支设造成的施工间断问题,使初步凝结的先施工部分与后施工部分之间具有良好的连接,形成整体,避免产生断缝;

(3)重烧线变化率要小于0.5%,避免产生表面爆裂;

(4)材料磨损应是缓慢而均匀的同步蚀损,强调良好的整体使用性能。

2.2 材料的试验

采用振动浇注的方法,分别将不同厂家提供的高铝质低水泥浇注料制作成150mm×150mm×150mm的样块。制样时先振动浇注1/2,放置30min以后再振动浇注余下的1/2。

样块自然干燥24h后进行烘烤试验:缓慢升温至800℃,恒温4h以后自然降温,观察其由无开裂、粉化以及较大的膨胀或收缩等现象出现。经过烘烤的试验进行耐压试验,检查接茬部位有无明显裂纹,并从接茬部位砍断,检查断茬状况是否为明显交结断面。

通过以上试验,选择出降温以后无开裂、粉化现象、膨胀和收缩变化较小,耐压强度高,砍断后断面为非整齐的交接断面的浇注料进行实际生产试验和使用。

2.3 材料的理化性能

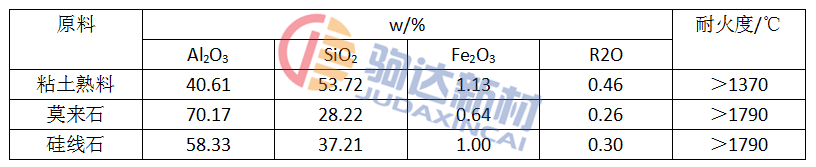

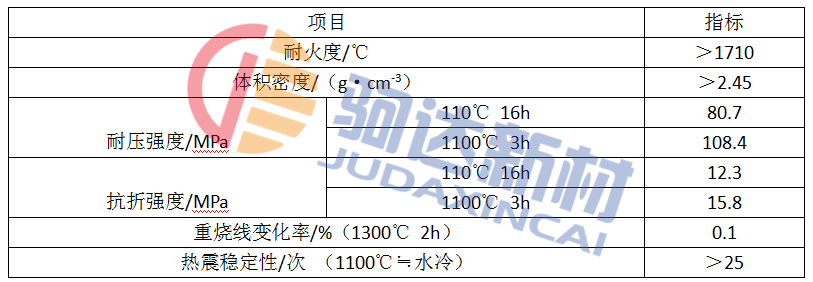

通过对几个厂家的高铝浇注料的对比试验,我们在2#窑选择了高铝浇注料。该浇注料的主要原材料有粘土熟料、莫来石、硅线石等。各种原材料的化学组成和耐火度见表1。浇注料的理化指标见表2。

表1 主要原材料的化学组成和耐火度

表2 浇注料的理化性能

3 回转窑内衬的浇注施工

3.1膨胀缝的确定

根据以前浇注料的使用经验,膨胀缝是影响回转窑浇注料内衬使用寿命的一个关键因素。回转窑内衬浇注时的膨胀缝确定如下:

(1)环缝:5m一段,环绕浇注体之间采用夹20mm硅酸铝纤维毡的方法,膨胀后将纤维压实,缓冲膨胀应力。

(2)平缝:浇注体没、每三条在内圆周方向夹深100mm五合板,工作端留缝,共6条。

(3)浇注时每平方米采用25支排气插销,在烘窑排气的同时,释放一定的膨胀应力。

3.2 施工温度的确定

浇注料的最适宜施工温度为10~30℃。如果环境温度低,应采取以下措施:(1)封闭周围施工环境,增加保暖设施,严防冰冻。(2)采用35~50℃的热水拌料。

3.3 混料

视搅拌机的容量确定一次搅拌量。搅拌量确定后将包装袋内浇注料及袋内小包装添加物同时加入搅拌机内。先开动搅拌机干混2~3min,再将事先称量好的水先加入4/5,搅拌2~3min,然后根据泥料的粘稠度确定剩余1/5水的加入量。待充分混合后进行试浇注,结合振动翻浆情况,确定最佳加水量。加水量确定后,必须严格控制。在保证能振动翻浆的情况下,应尽量少加水

3.4 施工

本浇注料的可施工时间为30min左右。对已脱水或凝结的料不能再加水拌和使用,应坚决废弃。采用振动棒振动,达到翻浆密实。振动棒要有备用,以免在振动棒出现故障时,备用棒能启用。

浇注料的施工应沿回转窑轴线方向分条进行,在每条浇注前应将施工表面清理干净,不得有尘土、焊渣等杂物,同时检查锚固件的焊接及表面沥青漆处理是否到位,否则应采取补救措施。

在分条施工中,第一条浇注体的施工要在窑体的下部自窑尾向窑头方向先进行敞开式浇注。模板的支设,应在锚钉与钢板间进行。钢板与锚钉间用木块镶嵌牢固。支模高度220mm,宽度620mm,长度4~5mm,圆心角为22.5°。

第二条浇注体的施工,应在第一条终凝拆模后进行,在其一侧采用支设弧形模板的方法自窑头向窑尾方向封闭浇注。

浇注料振动施工时,应将混好的泥料边加入胎膜内边振动。振动时间的控制应以浇注体表面翻浆并无明显气泡出为宜。脱模时间应视施工现场的环境温度而定。要保证在浇注料终凝并具有一定强度后脱模。

3.5 内衬的烘烤

回转窑内衬烘烤质量的好坏,直接影响到内衬的使用寿命。在以前的烘烤过程中,由于没有成熟的经验和好的方法,在低温、中温和高温烘烤过程中,都采用喷入重油燃烧的方法进行,温度很难控制;当温度控制在150℃以下时,重油不燃烧;当温度高于150℃时,升温速度过快,并且窑内温度分布很不均匀,重油燃烧处内衬的温度偏高约350~500℃,而其他部位的温度却又偏低。这样,内衬就容易爆裂,影响内衬的使用寿命。

4 使用效果和经济效益

4.1 使用效果

浇注料的使用部位时回转窑的高温区域,也是受铜、镍焙砂强烈磨损的区域。2001年10月将25m窑体内衬改为浇注料,截止目前使用近1年。从目前的使用情况看,该浇注料的使用效果良好,主要表现在以下几个方面:

(1)强度比较高。没有出现表面局部剥落等现象:接茬部位突出的约20mm的料棱在回转窑生产了3个月以后仍然保持完好。

(2)整体结合性能良好。施工过程中支设模板造成的施工结合部位与其他部位没有明显区别,整个窑体呈一均匀光滑的整体,解决了先前一些浇注料暴露的问题。

(3)损坏速度缓慢。在使用1年的情况下,呈现为均匀的向下磨损,平均损坏深度为10~20mm,速度比较缓慢。该浇注料的使用寿命预计可达到3~5。