最近十几年,耐火浇注料取代耐火砖的趋势持续增加,特别是高铝质低水泥自流浇注料,因其具有优异的流动性能和物理性能,在钢铁行业得到广泛应用。最初的耐火浇注料仅由水泥和骨料组成,随后又以优化浇注料的性能,如施工性能和可施工时间等为目的,又加入了反絮凝剂和细骨料。

为了配制自流浇注料,其组成和骨料系统的颗粒级配必须仔细的选择,因为颗粒级配是影响浇注料流变性能最重要因素之一。

文中用n值在0.20~0.25之间的Andreassen模型来评价颗粒的堆积行为,用流动性试验中的流动锥和流动面来测定其流动性,目的在于研究颗粒级配、烧成温度、铝酸盐骨料类型和其它参数对自流浇注料流变性和物理性能的影响。

实验过程

原料和混合料

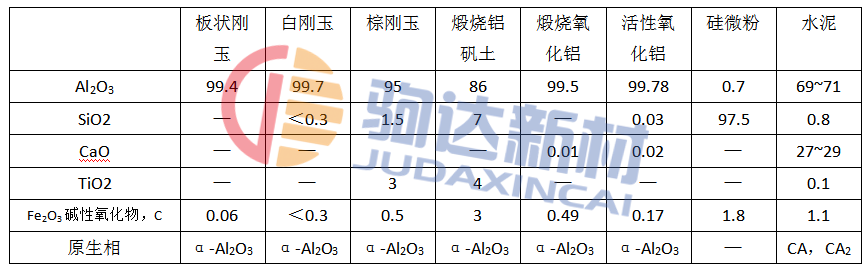

混合料由板状刚玉、白刚玉、棕刚玉、煅烧铝矾土、煅烧氧化铝、活性氧化铝、硅微粉和高铝水泥组成。原料的基本化学组成列于表1,并用荧光衍射仪分析其岩相组成。

表1 原料的典型化学组成

制备不同颗粒级配的浇注料试样,其颗粒级配按Andreassen模型中n值在0.20~0.25之间进行配制。

试样制备

所有骨料系统的成分在Hobar混料机中干混lmin,然后加水湿混4min,直到具有流动性能。一部分浇注料用来做流动性测试,另一部分倒入模具中,不经过振动,制成50mm>50mm>50mm的试样,脱模后,试样在常温下养护24h,然后在110°C干燥18h,分别在1100°C、1300°C、1500°C的温度下烧成,保温5h。

为了衡量浇注料的流动性能,进行流动性试验C230的测试。此实验包括一个流动锥和一个流动桌面。流动锥外径70mm、内径100mm、高度70mm。混合后,金属模具中填满自流绕注料,在不经过振动的情况下被提起。10min后,测量的浇注料在桌面上的扩展直径,就是浇注料的流动值。试样的显气孔率和体积密度用水浸法进行测定。

结果和讨论

颗粒级配的影响

Andreassen方程中n值在0.20~0.25之间变化时,用板状刚玉作骨料,不同颗粒级配的浇注料流动值变化的对比关系。

实验结果表明,n值为0.23时,浇注料的流动性最好,大概在此值下,颗粒之间的摩擦小,颗粒堆积很致密。调整颗粒级配是获得自流性能首要考虑的因素,那么选择参数n值为0.23的颗粒级配,能获得满意的结果。

烧成温度的影响

常温耐压强度

在110t下干燥18h之后的浇注料试样,分别1100℃、1300℃、1500℃下烧成,并保温5h,然后测定其耐压强度。烧成温度对n值为0.23的浇注料射压强度的影响。

当骨料系统与水反应后形成水合相,而水合相反过来减少了浇注料的强度。通过烧成,产生了烧结和颗粒之间的陶瓷结合,促进了浇注料强度的增加。

因此表明,烧成温度提高时,试样的耐压强度也随之提高。在1100°C烧成之后,结构中产生刚玉相(a-Al2O3)、钙斜长石和莫来石相。 刚玉和莫来石有助于浇注料强度的增加。当烧成温度增加到1300℃,除产生以上的晶相外,还产生CA6相,它能抑制钙斜长石的生成。1500C烧成之后,发现刚玉、钙斜长石、莫来石和六铝酸钙相都存在,而钙斜长石相进一步减少了。

显气孔率

烧成温度对n为0.23的浇注料显气孔率的影响。烧成温度初始增加时,显气孔率也随之增加,但是当烧成温度增加到1500°C时,显气孔率开始出现降低,这可以解释为高温下细骨料熔融,因而使结构中的气孔封闭。

试样中不同氧化铝原料的影响

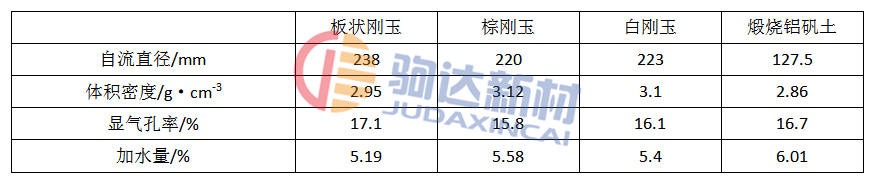

表2示出了用不同氧化铝作原料时制备的样块的性能。n为0.23的浇注料用板状刚玉作原料时,自流性能似乎最理想。也可以说,白刚玉和棕刚玉可作为生产自流浇注料的替代原料。然而浇注料用煆烧铝矾土时,要获得好的流动性能,振动是很必要的。

表2 n=0.23时用不同类型的刚玉原料制得的浇注料的性能

硅微粉的影响

流动直径

硅微粉的加入量对n为0.23的浇注料流动直径的影响。

随着硅微粉含量的增加,流动直径增大。当硅微粉量增加到12%时,流动直径反而降低。在此类浇注料系统中,如果增加细粉和超细粉的用量,就会产生絮凝趋势,这种作用反而会引起流动性能的降低。在浇注料中引入硅微粉,能改善颗粒的堆积形态,减少加水量,填充结构内问隙而降低气孔率并使其具有适宜的机械强度。

显气孔率

硅微粉加入量对n为0.23自流浇注料显气孔率的影响。

硅微粉以其等轴和超细粉形态,填充结构内的间隙而引起浇注料的显气孔率降低。

煅烧氧化铝的影响

煅烧氧化铝含量对自流浇注料流动性的影响。

随着煅烧氧化铝含量增加,浇注料的流动性随之增加,但是正如上面提到的一样,加如量继续增加时,也会产生絮凝作用。

显微结构分析

不同烧成温度下的显微结构

板状刚玉质自流浇注料在1100℃烧后的显微结构,基质的主要部分是刚玉(a-Al203)相,钙斜长石(CAS)广泛分布于液态结合相中,结构中还可见到氧化铝和硅微粉形成的莫来石晶相。除此之外,显微结构中还见到水泥颗粒、晶坯和起泡现象。1300℃烧后的显微结构,产生的晶相与1100℃烧后的晶相相同。图在此温度下,产生了低熔点的玻璃相,如钙铝黄长石(2CaCVAl2(VSi02)和钙斜长石(CaO-AI203·Si02)。

不同氧化铝的显微结构分析

白刚玉质自流浇注料的主要基质是刚玉相,还有前面所说的硅酸盐相。除了这些以外,结构中还有六铝酸钙相 (CA6),它是氧化钙和氧化铝在1300°C以上反应形成的,此晶相在改善浇注料的机械强度方面具有重要的作用。铝矾土质自流浇注料的显微照片,由于铝矾土原料中含有较多的杂质,因此这些杂质在结构中产生了混合物。

结论

基于以上的分析结果,可以得出有关自流浇注料的以下结论:

①使用的n值为0.23或0.22;②硅微粉加入量为9%;③煅烧氧化铝的加入量为12%;④使用的原料为板状刚玉、白刚玉和棕刚玉;⑤高温下烧成。