目前,电炉钢包出钢嘴主要采用铝镁浇注料或铝镁尖晶石浇注料,使用寿命较低,一般出钢40次左右。有些厂家曾试用铝镁尖晶石浇注料,效果都不太理想。为此,研制了出钢嘴用刚玉质浇注料,研制目标是使用出钢嘴使用寿命达70次。

1.出钢嘴使用条件分析

以某公司的电炉钢包成钢温度高达1700℃左右,出钢嘴频繁冷却,急冷急热严重,使用条件十分苛刻。浇注料在使用过程中主要受以下破坏因素的影响;1)气流急冷急热的作用;2)高温钢水和熔渣的冲刷;3)高温熔渣的化学侵蚀以及钢水的渗透。因此,要求所研制的浇注料必须满足以下性能:1)良好的热震稳定性;2)高温强度高,耐钢水冲刷;(3)能够快速烘烤而不炸裂;(4)抗熔渣侵蚀性好;(5)可施工性强。

以w(Al2O3)≥96%的棕刚玉为主要原料,同时添加w(Al2O3)≥78%的纯铝酸钙水泥w(SiO2)≥92%的SiO2微粉、又复合添加剂(氧化铬和氧化锆)、外加剂等制成浇注料。试样在40mm×40mm×160mm的钢模中振动成型,24h后脱模,养护24h后于(110±5)℃烘干。按国家标准测定其常温抗折强度、体积密度、显气孔率和线变化率。

结果与讨论

SiO2微粉对浇注料性能的影响

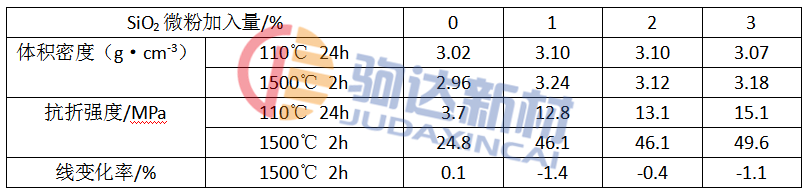

在固定棕刚玉5~1mm占50%(质量分数,下同),1~0mm占15%,纯铝酸钙水泥占4%,≤0.074mm白刚玉粉和SiO2微粉合量为31%,复合添加剂(氧化铬和氧化锆)、减水剂、防爆剂等外加剂适量的条件下,SiO2微粉添加量对浇注料性能的影响如表1所示,可见,随着SiO2微粉加入量的增加,浇注料的烘干强度随之增加。综合考虑1500℃2h烧后的性能,以2%的SiO2微粉添加量为最佳。

表1 SiO2微粉添加量对浇注料性能的影响

复合添加剂加入量对材料性能的影响

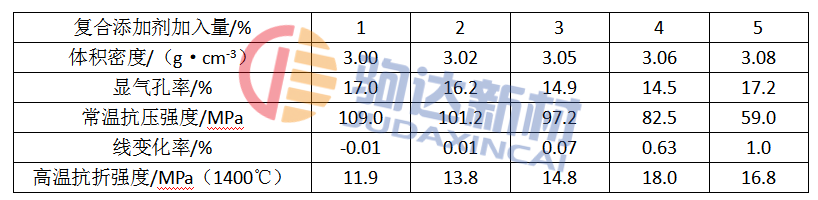

固定棕刚玉5~1mm占5%,1~0mm占20%,固定细粉(<0.088mm)总量为30%,其中纯铝酸钙水泥适量,SiO2微粉为2%,改变复合添加剂(氧化铬和氧化锆)的加入量,制成的浇注料于1500℃3h烧后的性能见表2。从表2可以看出:随着复合添加剂加入量的增加,浇注料的高温抗折强度得到明显的改善,但假如至5%时强度又下降;加入量为1%~3%时的体积稳定性最好。综合考虑,工业试验用浇注料的添加剂加入量选择2%和3%。

表2 复合添加剂对1500℃3h烧后浇注料性能的影响

应用

研制的出钢嘴刚玉质浇注料在某厂电炉钢包出钢嘴上使用。该出钢嘴分为5节,其中从下至上第二、三节的蚀损较严重,采用加入3%复合添加剂的浇注料,而其他3节使用加入2%复合剂的浇注料。为了提高出钢嘴浇注料的施工性能,选用两种以上的外加剂复合使用,结果浇注料的流动性增大,强度增高,线变化率变小。这主要是由于复合外加剂具有解胶、分散、润湿、排气等功能,可显著地改变物料的表面性能,达到减水增强的效果。实际使用中,浇注料在振动棒振动下流动性好,容易脱气和密实,确保施工体均匀,且施工劳动强度低,效率高。

第一次工业试验试用了2个包,使用寿命为65次和70次。其中9号包共使用65次,按常规使用一个星期,实际使用了16天,期间因机械故障停炉冷却至室温3次,拆包时观察还有较厚的残余厚度,用户比较满意。此后,又进行了十几个出钢嘴浇注料的批量供货,取得了使用寿命超过70次的使用效果,达到了预期目标。