矾土基低水泥耐火浇注料具有良好的化学稳定性和耐高温性能,但其热震稳定性较差,需要进一步加以研究提供其热震稳定性、扩大其应用范围。如今锆质材料以其优异的热震稳定性受到了关注。将锆英石加入低水泥耐火浇注料中,以期达到改善材料性能的目的。

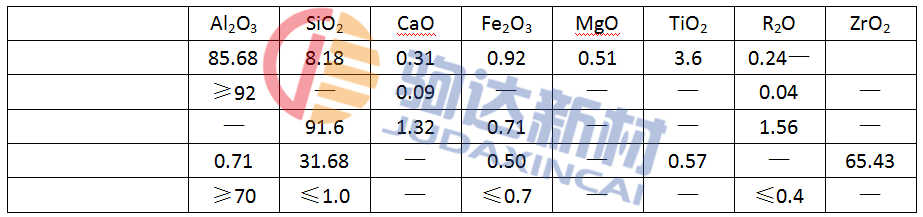

试验用主要原料为高铝矾土熟料(骨料:临界粒度为5mm;粉料:<0.088mm)、SiO2微粉、锆英石细粉、铝酸钙水泥(CA-70),其主要成分见表1。外加剂采用含三聚磷酸钠(STP)、高效减水剂(FDN)和木质磺酸钙(木钙,相对分子量2000~100000)的复合外加剂。

表1 原料的化学组成(质量分数%)

试验方法

试验所用骨料为高铝矾土熟料颗粒,粉料由矾土熟料细粉、SiO2微粉、锆英石细粉和水泥组成。骨料与粉料的质量比为70:30。复合外加剂和水采用外加法。

试验时先按基础配方配制混合料,再按试验方案加入不同量的锆英石细粉,在搅拌机内干混30s,并在30s内匀速加入一定量的水,搅拌2min后,将浇注料装入40mm×40mm×160mm的试模,自然养护24h后脱模。试样在烘干(110℃×24h)和热处理后(110℃×3h、1500℃×3h),分别按标准GB/T2997-2000测试样的显气孔率和体积密度,按标准GB3001-2000测试样常温抗折、按标准GB5072—85测试样的抗压强度。试验中采用试样热震后(加热至1200℃→室温)的残余强度和超声波速度衰减来表征试样的热震稳定性,后者所用试验仪器为SD-2000型非金属超声测定仪。

试样镀金后,其微观结构通过JSM-6390LV扫描电镜观察得到:将试样研磨成粉末,通过200目筛,其相组成由X—射线扫描仪得到。

结果与讨论

体积密度、显气孔率和线变化

试样经110℃烘干24h后,显气孔率和体积密度变化不大;试样经1100℃保温3h热处理后,随着锆英石加入量的增加,体积密度有所下降,显气孔率上升。这是因为在1100℃时,基体中SiO2与Al2O3反应生成莫来石,使试样产生体积膨胀,从而体积密度下降,显气孔率上升;试样经1500℃保温3h热处理后,随着锆英石加入量的增加,显气孔率下降,体积密度上升,锆英石加入量为4%的试样与未加锆英石的试样相比,体积密度增加幅度和显气孔率下降最为明显。经1500℃热处理后,基质中的锆英石发生分解,反应如下:

ZrSiO4→SiO2+ZrO2

从理论上讲,1507℃时锆英石的分解反应才能进行。但实际上的反应温度往往要比热力学分析的理论温度要低。ZrSiO4在1350℃已经开始分解了,这主要是由于锆英石为天然矿物,受其所含杂质及添加剂的影响,反应温度降低。锆英石反应生成的SiO2促进了试样的烧结。因此,随着锆英石添加量的增加,试样的体积密度上升,显气孔率和先变化率下降。

强度的变化

锆英石强度的影响。经110℃烘干24h和1100℃保温3h热处理后,试样的抗折强度和抗压强度变化趋势不很明显。这主要因为1100℃以下,试样内部的烧结反应还没有进行,锆英石的分解和莫来石的生成也在1100℃以上才开始,还没有形成完好的结晶相。但经过1500℃保温3h热处理后,试样的抗折强度和抗压强度变化较明显,基本都呈先增大后减小的趋势。这是因为氧化铝和锆英石同时存在,并于1400℃发生反应:

2ZrSiO4+Al2O3→2ZrO2+Al2O3·SiO2

锆英石分解产生的无定形SiO2与Al2O3反应生成莫来石。随温度增加,莫来石的生成随锆英石而加入量的增加而增加,而且产生的ZrO2会发生单斜型和四方型间的相变,由此带来的体积效应使得试样微裂纹增多,达到裂纹增韧的效果,从而使得试样强度增大;但随锆英石量继续增加,烧结过程中的体积效应使微裂纹也增多,达到一定程度,微裂纹汇集成宏观裂纹,导致试样强度下降。此外,锆英石分解产生的ZrO2,对试样的烧结起到促进作用,对强度的提高也起到积极作用。

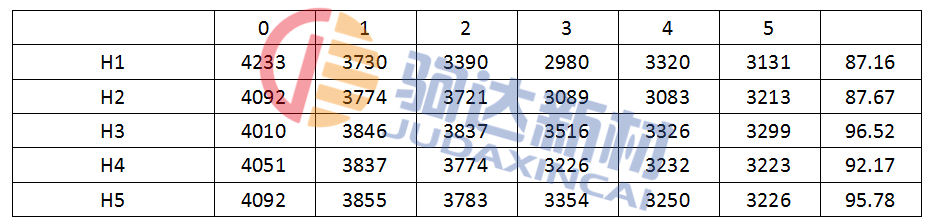

表2 试样残余强度及超声波波速(m/s)随循环次数的变化

热震稳定性

依据超声波波速变化,可以判断试样内部是否有裂纹出现或是相变发生。从表2来看,随热震循环次数增加,超声波的波速逐渐变小,由此可以推知试样内部结构有变化;而且随锆英石的加入的增加,波速衰减较小,说明试样内部结构变化有异;从试样热震后的残余强度保持率来看,随锆英石加入量的增加,试样热震后残余强度呈增加趋势,加入4%的锆英石与不加时相比,试样循坏5次的残余强度增加了10.7%。

试样热震性能的提高,主要是因为:随温度升高,锆英石不断分解,生成的ZrO2与邻近的刚玉、莫来石分离形成微裂隙,同时莫来石的形成和ZrO2晶相的转变,在基质中也形成明显的微裂纹,当收到机械应力和热应力的作用时,裂纹扩展与ZrO2周围微裂隙及基质中显微裂纹相交,破坏能被消除或吸收,使裂纹扩展终止或转向。从而提高了材料的热震稳定性。

显微结构分析

由以上经验得出,锆英石在本试验中的最佳掺量为4~6%。选择试样H3。进行显微结构分析。

经1500℃保温3h的热处理后,对试样H3进行微观结构分析,从试样既有较为致密的结构,试样的结晶相为刚玉相和莫来石相,莫来石以柱状仅仅交织在一起,存在于刚玉相间。经1500℃热处理后,锆英石分解,生成的氧化锆颗粒为不规则多边形,呈亮白色状分布于刚玉、莫来石相间,且分散较为均匀。

还可以得到,试样中还存在少量气孔,这主要是因为试样中存在少量的杂质成分,在加热过程中,形成少许玻璃相,这与锆英石的分解和莫来石相的形成同时进行,并且莫来石相也在玻璃相中迅速形成。因而,一些形状不规则的锆英石颗粒就被包裹在莫来石颗粒内,在烧结的致密结构中形成了原始气孔,且玻璃相多孔区域存在较多氧化锆颗粒。

同时,我们也对试样进行了X-射线衍射分析,得到刚玉、莫来石、锆英石、二氧化锆四相的存在。

结论

(1)试样的体积密度、显气孔率和线变化随锆英石的加入量的变化在高温时较明显。

(2)试样的强度随锆英石加入量的增加呈现先增大后减小的趋势。

(3)锆英石的引入,可以明显改善材料的热震稳定性,是因为加热过程中形成莫来石和发生二氧化锆相变,形成许多微小裂纹。

(4)在本试验中,锆英石的最佳掺量为4~6%。

(5)从试样的微观分析可以得出其相组成为:刚玉、莫来石、锆英石、二氧化锆。