我国热电行业旋风炉应用较多,其特点为:燃烧后的灰以液态渣的形式存在,减少了固态灰的环境污染。而液态渣遇水形成固态渣,又减少了灰的飞扬,便于应用于贮存。虽然在旋风炉内大量的灰形成液态渣,但是仍有未燃尽的煤粉及大颗粒灰被吸到二次风室继续燃烧,形成灰渣沉积,工业上称为二次燃烧室,其燃尽的灰由旋风桶飞过沉积在炉底,在高温(1500~1550℃)下形成液相,流向旋风筒底再次排出,为此二次炉底的耐火材料需承受:(1)高温融渣的冲刷和侵蚀作用,(2)渣中氧化铁质和二氧化硅质在还原气氛时被还原形成铁硅合金融渣破坏炉底,(3)因炉体为金属管构成,其膨胀、收缩对耐火材料的破坏作用,(4)点炉后,未形成渣以前烟气及灰颗粒的高速冲刷等,以上这些因素是应用传统GD-170水泥结合高铝浇注料使用寿命只能维持一年左右的原因,与热电行业要求锅炉每三年大修一次的期限相差甚远,同时热电行业没停炉一次耗费的点炉用油达5万元以上,因停产修炉造成的经济损失就更大,所以研制一种能使二次燃烧室炉底耐火材料寿命达到3年的新产品显的尤为重要。

在总结各种材料应用特点的基础上,结合二次室工况,新型耐火材料的设计应考虑:

(1)提高材料的中温强度,使材料结构致密,提高抗冲刷能力。因为水泥结合浇注料,中期强度低。其原因是水泥中存在大量钙质,中高温时与铝质、铁质形成低熔点矿物CAS2和C2AS,这不仅增加材料在使用时的液相量,改变矿物组成,降低材料耐火性能,而且还会随温度变化产生体积效应,从而导致材料的熔蚀和剥落。水泥结合剂属于水硬性结合剂,而磷酸盐结合剂属于热硬性结合剂,该结合剂常温下硬化慢,强度低,但在高于常温而低于烧结温度时可以较快硬化且强度很高,因此使较理想的结合剂。

(2)改善高温烧结性能。材料在高温时能否达到烧结,是材料抗冲刷与腐蚀的关键内容。灰在高温下形成熔渣,硅铁合金也是在高温下形成。如果高温熔渣与合金不能破坏已烧结的材料,则抗冲刷能力就强。由于GD-170水泥材料基质中材料以高铝细粉和结合粘土为主,在高温时形成大量玻璃相,所以抗侵蚀和冲刷能力很低。为改变这一状况,试验中选择加入氧化铝微粉及添加剂,使得材料在高温时减少玻璃相含量,同时还可形成大量莫来石主晶相,增强抗侵蚀能力,特别是氧化铝以微粉形式加入,可改善结构制品的致密性,减少渗透性熔损。

实验

原料

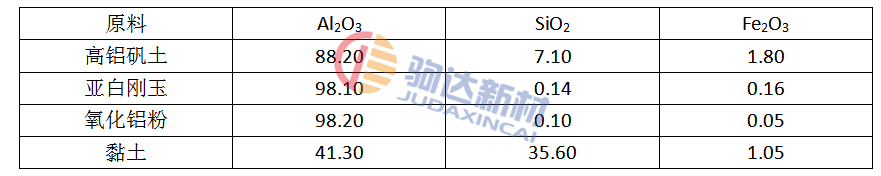

主要原料为高铝矾土、亚白刚玉、氧化铝粉、结合黏土,其成分和物料粒度见表1,2。

辅助原料为磷酸盐、NF减水剂、外加剂(TS-1,GS-6,NT-8)。

表1 主要原材料成分

表2 物料粒度分布表 mm

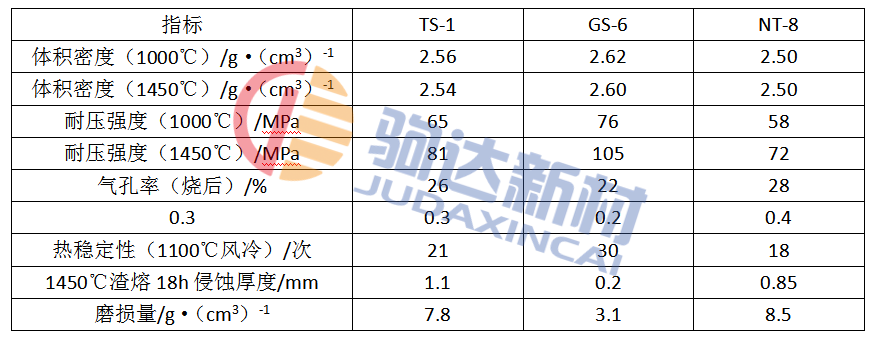

表3试验选用外加剂DS-1,GS-6和NT-8制得制品的物理性能

结果分析

选用三种不同的外加剂,在制备试样时,发现坯料的流动性能不一样,其流动性能为TS-1>GS-6>NT-8,而且在加入外加剂量相同的条件下,当使用NT-8时,仍需加入少量水坯料才具有流动性,这是NT外加剂存在的普遍现象。试样经烧成后,加有TS-1的,制品表面有一定量的玻璃相,可能是由于外加剂TS-1高温氧化作用产生的;加有GS-6的制品表面致密,烧结良好,加有NT-8的制品表面有少量微裂纹。从端面观察;加有TS-1的制品较致密,加有GS-6的制品完整、非常致密,而加有NT-8的制品则疏松并有气孔。

从钻孔熔融侵蚀情况观察;加有TS-1的制品侵蚀熔蚀最大,直径增大,1.1mm,这是由于TS型添加剂与熔渣直接反应,出现互溶现象造成的;加有GS-6的制品熔蚀最小;加有NT-8的制品有熔蚀现象,渣与产品粘结很紧,也存在基质与渣的反应。

从耐磨损度看,加有TS-1的制品优于表面有一定玻璃相而存在一定的坚硬烧结层,但磨损一层厚里层的抗磨能力下降;抗磨能力明显增强;而加有NT-8的制品,由于二次莫来石化严重,而二次莫来石化引起的膨胀量大于物料的收缩量,导致制品膨胀,产生微裂纹,进而使产品烧结较差,造成抗磨能力较低。

对于所使用的三种外加剂,由于GS-6的加入使物料具有较好的分散性和流动性,同时可使制品中产生的莫来石基质量增加,有利于制品高温性能的增强。而TS-1的加入,因在烧结开始时表面出现液相,使得气孔封闭,组织了内部的进一步烧结,对制品的高温性能产生不利影响,NT-8的加入,可使加入物与颗粒连接紧密,但高温下膨胀使得材料强度下降。

综合各种因素的影响,宜选用GS-6做为该制品的外加剂。

经上述工艺制备的制品在某厂旋风炉上使用,效果良好,较其它产品显示出了较大的优越性。

结论

(1)用外加剂GS-6,可有效的改善材料的烧结性能,产品抗侵蚀、抗冲刷能力增强

(2)采用具有中高温强度的磷酸盐做结合剂,显著降低了由于高铝水泥结合剂引起的膨胀与剥落。

(3)增加刚玉材料改善了基质中刚玉晶相,提高了基质强度,提高了抗熔渗透能力。