莫来石隔热耐火浇注料作为高温窑炉的直接耐火内衬具有隔热性好,可形成整体内衬,是施工方便和抗热震性好,使用寿命长等特点,近些年来在众多火焰炉、电炉内衬,特别是在炉顶部位取得了广泛的应用。但由于超轻质骨料往往强度较低,且合成技术难度较大,使用温度在1400℃以上的莫来石轻质耐火浇注料体积密度很难降到1.3g/cm3以下。同时由于在配制浇注料的过程中需要用较多的高铝水泥,必然引入较多的CaO,使浇注料使用温度的进一步提高受到限制。本项目研究采用全天然原料合成轻质莫来石熟料,并采用提高骨料煅烧温度、在浇注料中加入烧结收缩抑制剂和降低CaO引入量等措施,使莫来石隔热浇注料的综合性能大幅度提高。

1 轻质骨料的合成工艺

为降低轻质骨料的生产成本,在原料选择上选择了低铁煤矸石及经过除铁处理的特级高铝矾土为引入Al2O3和SiO2的主要原料,合成全部采用生料。原料的混合采用高效搅拌磨机,在磨细的同时进行充分的混合。高效搅拌磨机的研磨效率约为普通球磨机的三倍,很容易将上述混合料磨至800目以下。煤矸石的主要矿物成份是高岭石,在充分磨细的条件下可部分恢复可塑性及粘性。为了进一步增加生毛坯的强度,可在研磨过程中加入2%~3%的蒙脱石质粘土。将研磨好的泥浆脱去部分水分后与锯末、聚苯乙烯泡沫塑料小球等有机质混合,也可采用低灰分的无烟煤和烟煤。然后用挤砖机挤出成型为毛坯,也可采用手工捣打或浇注成型。将成型后的湿坯利用煅烧窑的废气在烘干窑中烘干,在有条件的地方也可采用自然晾干。将干燥后的毛坯在燃煤倒焰窑炉中于1550℃×20h煅烧。倒焰窑采用多级换热,轻质内衬和全保温层等新型结构,突破了燃煤倒焰窑难于烧高温的难关,同时具有比传统倒焰窑低三分之一的能耗。再加上生坯原料中使用大量煤矸石的同时,另外加入大量有机质作为造孔剂,二者在毛坯煅烧过程中均可起到内燃发热的作用,整个系统具有很高的能源利用率。

将煅烧后的毛坯进行破碎和立即分选,大于500um的粗细颗粒作为浇注料的粗细骨料,小于500um的细粉经振动磨磨细至小于43um,部分作为高纯莫来石细粉出售,部分作为浇注料的细粉部分配制浇注料。

轻质莫来石骨料的性能及影响因素

在项目研究过程中,我们发现,轻质莫来石骨料的性能,包括骨料本身的孔隙率,孔隙的尺寸与结构,骨料的抗压强度、合成骨料时的煅烧温度与保温时间,合成轻质骨料时所用的原料纯度等都对最终浇注料的性能有很大影响。

原料的选择

要使最终莫来石隔热耐火浇注料的最高使用温度在1500℃以上,必须保证整个体系有尽可能高的莫来石含量,因此所选Al2O3-SiO2系统原料必须有尽可能低的杂质质量分数。

轻质骨料孔隙及孔隙结构的确定

轻质骨料的孔隙结构是影响莫来石隔热浇注料体积密度的最重要的因素。孔隙率和孔隙结构主要受所加入的用于燃烬的有机物种类及粒度的影响,同时煅烧温度和保温时间既影响骨料 的烧成收缩率,也影响孔隙率及孔隙结构。表2给出了当轻质骨料的块密度(即块体积密度)保持在0.8g/cm3,由于采用有机物不同,最终浇注料的体积密度的变化。

由表2可以看出,当轻质骨料的块密度均为0.8g/cm3时,以锯末为有机燃烬物的轻质骨料更容易制成体积密度低的浇注料。且这种趋势随着有机燃烬物尺寸的增加变得更加明显。这种变化是由于锯末燃烧后所留下的孔隙是针、柱状的不规则孔隙,这种孔隙使浇注料中的细粒部分不易进入。而由聚苯乙烯泡沫塑料小球燃烧后所留下的孔隙是圆球形的孔隙,这种孔隙使浇注料中的细粒部分容易进入,但又不能填得很密实,因此,当这种骨料与前一种骨料块密度相同时,所得轻质浇注料的体积密度往往较大,但对浇注料抗折、抗压强度的增加作用并不明显。同样原理,对于不同有机物来说,随着第二维度(即能够通过方孔筛的最大方向)粒径尺寸的增加,浇注料的体积密度也呈增加趋势。因此按照最终莫来石隔热耐火浇注料的体积密度≤1.2g/cm3的要求,在生产轻质骨料时宜采用粒度≤2.83mm的锯末作为有机燃尽物。

另外的实验表明,当煅烧温度、保温时间及熟骨料的体积密度都相同时,骨料本身抗压强度随着锯末粒度的减小而降低,因此应避免使用极细粒度的锯末制造轻质骨料。实际生产中使用0.5mm~2.83mm的锯末作为有机燃烬物生产轻质骨料。

煅烧温度及保温时间对莫来石轻质骨料性能的影响

在莫来石隔热浇注料中,浇注料的主要部分靠轻质骨料来支撑,因此如果骨料的强度偏低,势必造成浇注料的强度偏低;如果骨料在高温长期工作时有较大的体积变化,势必造成浇注料的强度偏低;如果骨料在高温长期工作时有较大的体积变化,势必造成浇注料在高温条件下的使用性能恶化。而在原料配方已确定之后,骨料的煅烧温度及保温时间又是影响骨料高温性能的最主要因素。同时骨料的煅烧温度和保温时间还是影响骨料生产效率与生产成本的最重要因素。在确定煅烧温度和保温时间对莫来石轻质骨料性能的影响时为了使轻质莫来石熟料的体积密度保持在0.8g/cm3左右,对煅烧温度高、保温时间长的样品、需适当增加锯末的用量。

莫来石隔热耐火浇注料的配制工艺及影响性能的因素

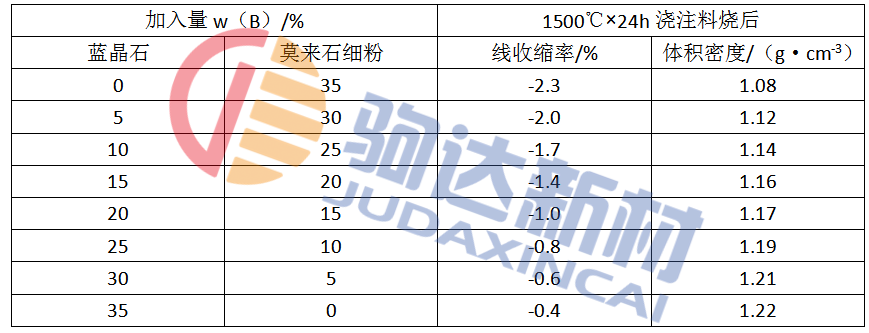

将煅烧好的轻质莫来石骨料毛坯破碎成≤1cm的颗粒,并将其分为3mm~10mm,0.5mm~3mm及<部分分别作为隔热耐火浇注料的粗骨料和细骨料。为了控制浇注料最终产品的体积密度,可用部分0.5mm~2.85mm锯末或膨胀珍珠岩代替细骨料。小于0.5mm部分轻质莫来石粉料用振动磨磨细至≤43um,部分作为浇注料的细分部分生产浇注料,部分作为高纯莫来石细粉出售。为了减少浇注料在高温使用过程中的线收缩,需加入部分蓝晶石作为膨胀剂。蓝晶石以≤74um细粉形式加入。为了进一步提高莫来石隔热耐火浇注料的耐高温性能,在保证浇注料有足够强度的同时,采用Al2O3含量在w(Al2O3)>80%的纯铝酸钙水泥,这样与采用普通高铝水泥相比可使体系内CaO的含量降低三分之一。为了促进浇注料的烧结,拓宽烧结温度范围还需加入少量SiO2和Al2O3微粉。其中Al2O3微粉的加入量除了要使所加入的SiO2微粉全部转化为莫来石外,还需要足够的富余量与蓝晶石受热时分解出的SiO2发生反应形成莫来石。为了减少浇注料的干燥收缩和增加干燥后强度,还需加入少量的高效减水剂。由于莫来石隔热浇注料的级配必须遵循颗粒最紧密堆积原理,因此蓝晶石及SiO2微粉和Al2O3微粉的加入,势必要减少莫来石细粉的加入量。为了确定蓝晶石的适宜加入量,我们进行了系列试验,结果见表3。

表3 蓝晶石加入量及其对莫来石耐火浇注料性能的影响

由表3可以看出,当蓝晶石的加入量达到25时,莫来石隔热耐火浇注料在1500℃×24h的烧后线膨胀率为0.8%,体积密度为1.19g/cm3,达到了设计目的。

采用低铁(除铁)高铝矾土和煤矸石为主要,经过充分混合,加入粒度为0.5mm~2.83mm的锯末作为有机燃烬物,并加入少量蒙脱石粘土以增加生坯强度,将生坯在1550℃×20h煅烧后得到高质量的轻质莫来石熟料。以这种莫来石熟料为主要颗粒料,并加入蓝晶石细粉及其它组份,采用纯铝酸钙水泥作为胶凝材料可配制出高性能莫来石隔热耐火浇注料。该浇注料的体积密度≤1.2g/cm3;干燥线收缩率≤0.8%,1500×24h烧后线收缩率≤1.0%,800℃导热系数≤0.48W/(m·K),干燥后常温抗压强度≥3.8MPa,抗折强度≥1.4MPa。该浇注料配合硬硅钙石型硅酸钙板进行窑炉内整体浇注,具有隔热效果好、使用温度高、寿命长等综合效果。