刚玉和碳化硅因高温性能优异,而成为耐火浇注料的优质原料。但由于刚玉和碳化硅烧结性能差,采用普通结合剂会使产品的高温性能降低。如采用铝酸钙水泥作为结合剂时,低温结合强度较好,但中温强度差,同时由于引入一定量的CaO,会形成降低浇注料使用性能的钙长石(CaO·Al2O3·2SiO2)或钙铝黄长石(2CaO·Al2O3·SiO2)。因此,目前常采用添加氧化硅微粉代替水泥作结合剂生产低水泥、超低水泥以至无水泥浇注料。本研究采用氧化硅微粉和氧化铝(α-Al2O3)微粉以及莫来石粉作为结合基质,进行莫来石结合刚玉-碳化硅无水泥浇注料的组成与性能的研究,旨在改善浇注料的烧结性能,提高浇注料的高温力学性能和热震稳定性。

1 试验与结果

1.1 试验用原料

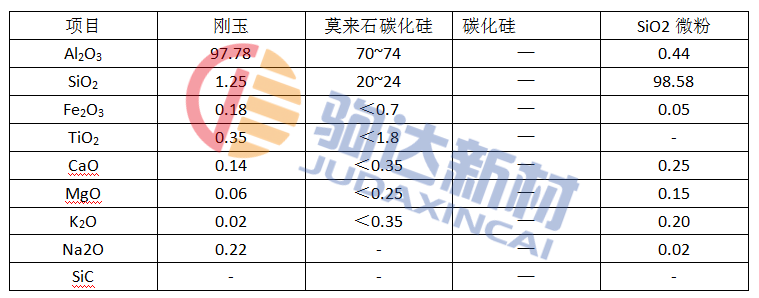

试验所用的合成莫来石、刚玉、氧化硅微粉和碳化硅的化学组成列于表1。

1.2 试验方案

为了使刚玉-碳化硅质浇注料具有良好的高温力学性能、体积稳定性和热震稳定性,组成和配比的设计以下几方面加以考虑:

表1 原料的化学组成/%

(1)合理的颗粒级配配比获得良好的作业性和高致密度;

(2)在基质中反应生成的新结合相为莫来石高温相,提高浇注料的高温强度;

(3)在加热过程中逐渐形成良好的组织结构,保持体积稳定性和较好的抗热震性。

Uf-SiO2和活性氧化铝微粉合理配合使用,在基质中能形成莫来石结合相。该结合相呈网状分布,能够改善浇注料的中高温强度。基质中网状莫来石结合相的形成能极大地提高试样的热态强度。一般当氧化铝微粉和氧化硅微粉的质量比为2.55左右时,有利于形成莫来石。本实验所用的氧化铝微粉和氧化硅微粉之比接近上述比例,实际比例为2.33。

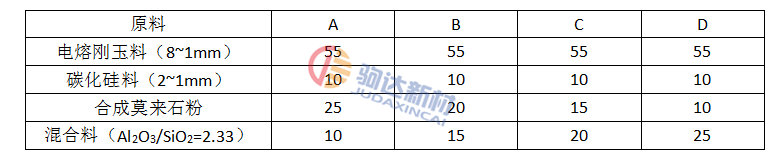

试验中刚玉骨料为连续级配,碳化硅为<2mm的细骨料,粉料是由氧化铝、莫来石、氧化硅微粉组成。氧化硅微粉为烟尘粉,粒度<1um,莫来石微粉<5um,氧化铝为<44um和<5um的粉料。在骨料中,碳化硅的加入量固定为10%,配料中骨料与粉料之比为65:35。而粉料中氧化铝微粉与氧化硅微粉之比为2.33,由氧化铝与氧化硅组成的混合料与合成莫来石料之比分别为25:15(A),20:15(B),15:10(C),20:25(D)。其配见表2。

表2 试验用浇注料配料组成/

试验结果

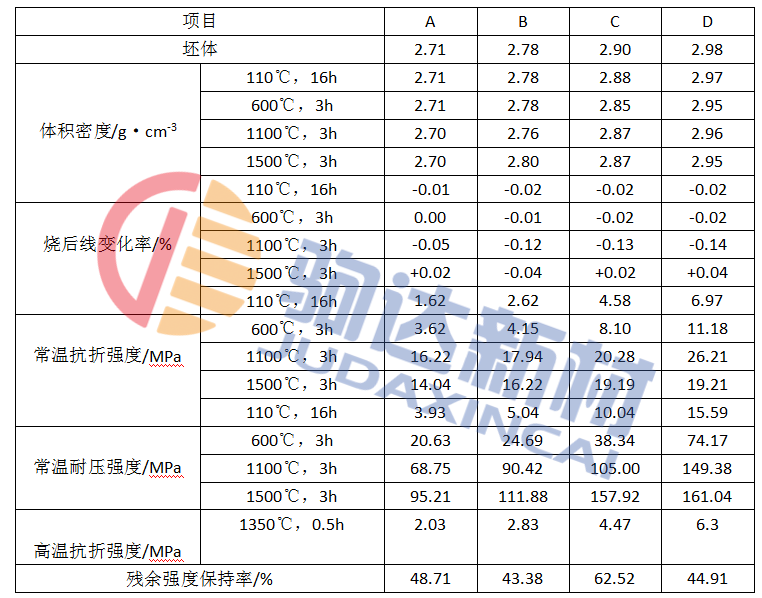

四种不同配比的浇注料物理性能列于表3。

表3 浇注料物理性能

从表2和表3可以明显看出:随着超细混合粉比例的提高,从试样A到D,其体积密度、热处理后常温抗折强度和常温耐压强度以及高温抗折强度均随之提高。而热震稳定性变化规律有所不同,A、B和D试样经热震后的残余强度保持率分别为49%、44%和45%,相差不大,C试样残余强度保持率较高,为63%。