铝酸盐水泥耐火浇注料的品种较多,配合比不同,性能各异,施工制作方法和养护制度也不同,但影响性能的因素,基本是类同的。

水泥用量

水泥时耐火浇注料的重要组分之一,是决定强度的重要材料,也影响其他性能。水泥品种及其用量的不同,对性能的影响也有差别。

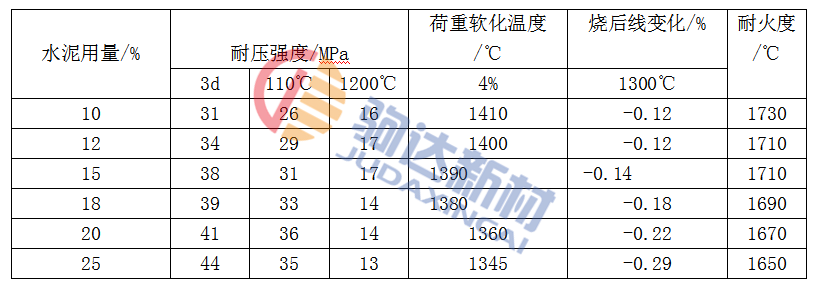

CA-50水泥高铝质耐火浇注料的水泥用量,对其性能影响见表1-1。耐火骨料和粉料均为二级矾土熟料,其骨料与粉料和水泥之比为70:30,外加水量为10%。从表中看出,随着水泥用量的增加40%~65%,耐火度和荷重软化温度不断降低,而烧后线收缩也随之增大。这是由于CA-50水泥杂质含量高,耐火度低,用量增加时,其浇注料加热过程中的液相量多,致使性能下降。因此,耐火浇注料的高温性能。当减少水泥用量后,应适当增加耐火粉料,使水泥和粉料的合量能够充分地包裹住耐火骨料,并使耐火浇注料能够获得最大密实度。常用水泥用量为10%~15%。

表1-1 CA-50水泥用量对浇注料性能的影响

用水量

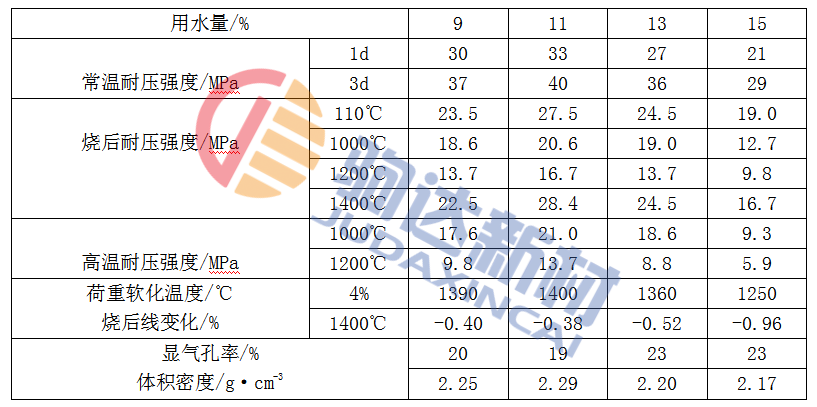

铝酸盐水泥品种不同,配制的耐火浇注料也不同。同一种水泥,也能配制成多品种的耐火浇注料。在耐火浇注料配合比和工艺条件相同时,其用水量对耐火浇注料性能影响规律是基本相同的。所以CA-50水泥高铝质耐火浇注料为例,其用水量对浇注料性能的影响,如表1-1所示。耐火骨料和粉料均为二级矾土熟料,骨料为<15mm的统料70%,粉料和水泥各位15%。成型初凝后潮湿养护1d拆模,然后进行标准养护2d,检验各种性能。从表中看出,浇注料随着水用量的增加,各种性能普遍有较大的下降,;常温耐压强度降低27%~35%,烘干耐压强度降低到19.1MPa,烧后耐压强度降低约为40%,高温耐压强度降低57%左右;荷重软化温度由1400℃降至1250℃,烧后线变化由-0.38%降为-0.96%,显气孔率由19%增至23%,体积密度由2.29g/cm3降至2.17g/cm3。这就是说,配制铝酸盐水泥耐火浇注料时,水用量(或水灰比)的选用十分重要。当水用量多时,加热后,水分逸出,孔隙增多,结构疏松,致使各种性能全面降低。因此,在保证其施工和易性的条件下,应尽量减少拌合物的水用量。在不惨减水剂的前提下,铝酸盐水泥耐火浇注料的适宜水用量为10%~13%。

表1-1 水用量对CA-50水泥浇注料性能的影响

应当指出,在耐火浇注料配合比和制作工艺基本相同时,其用水量有个最佳值,用水量11%为最好,与其他用水量比,全面性能最优。所以,铝酸盐水泥耐火浇注料施工制作时,应先试拌和,选择最佳流动度,比较常温强度的大小,确定最佳的水用量,而后方可生产制作和施工。

耐火粉料

铝酸盐水泥耐火浇注料一般均掺加适宜的耐火粉料,其作用:(1)减少水泥用量,能降低成本且提高使用温度;(2)耐火粉料能其瘠化作用,高温下又能参与反应而形成耐高温矿物,提高耐火性能;(3)耐火氧化物超微粉的掺加,能降低水用量,高温下形成耐高温矿物或增强烧结性,故能提高浇注料的性能。耐火粉料的品种细度及其用量,是影响浇注料性能的重要因素。

在CA-50水泥耐火浇注料配合比相同时,分别用二级矾土熟料和电熔刚玉作耐火粉料,后者比前者的荷重软化温度提高100~200℃,1600℃的烧后线变化由收缩转为膨胀,使用温度能提高100℃左右;α-Al2O3粉对电熔铝酸盐水泥耐火浇注料强度的影响,如图1-1所示。

耐火粉料细度直接影响耐火浇注料的强度、体积密度和显气孔率等性能。一般来说,耐火粉料约细,耐火浇注料性能越好;当采用超微粉代替部分耐火粉料时,其体积密度增加,显气孔率降低,强度显著提高。

耐火浇注料的水泥用量为14%。耐火粉料用量有个最佳值;即15%~18%时,体积密度比较大,常温和1350℃烧后耐压强度较好。当耐火粉料用量少时,与水泥的合量,不足以包裹住耐火骨料,致使组织结构不紧密,所以性能降低;当耐火粉料用量多时,与水泥的合量,包裹耐火骨料有余,致使用水量增多,高温烧结收缩大,故性能也降低。