回转窑烧成带窑衬承受着1450℃以上的高温作用,通常煤粉燃烧的火焰温度高达1600~1800℃,在此温度下水泥原料处于含有较多液相的状态,此时物料对耐火材料的化学侵蚀相当严重,水泥原料的液相与窑衬耐火材料相互作用形成窑皮初始层,并同时沿耐火材料孔隙渗入到耐火材料内部,与耐火材料粘合在一起,使耐火材料表层10~12mm范围内化学成分和相组成发生变化,从而降低了耐火材料的高温性能,当回转窑运动时,窑衬还承受着机械应力和物料在窑内不断翻滚的磨损。窑内气体温度比物料温度高得多,窑没旋转一圈,窑衬表面遭受着周期性的热冲击,承受350℃左右的温差。因此,要求水泥回转窑烧成带耐火材料具有高温强度好、导热系数低、热震稳定性优异、抗侵蚀性强、抗剥落性强、且易挂窑皮的特性。传统的磷酸盐不烧砖、镁砖所砌的窑体,已不能满足使用要求。

超低水泥含量浇注料的特性

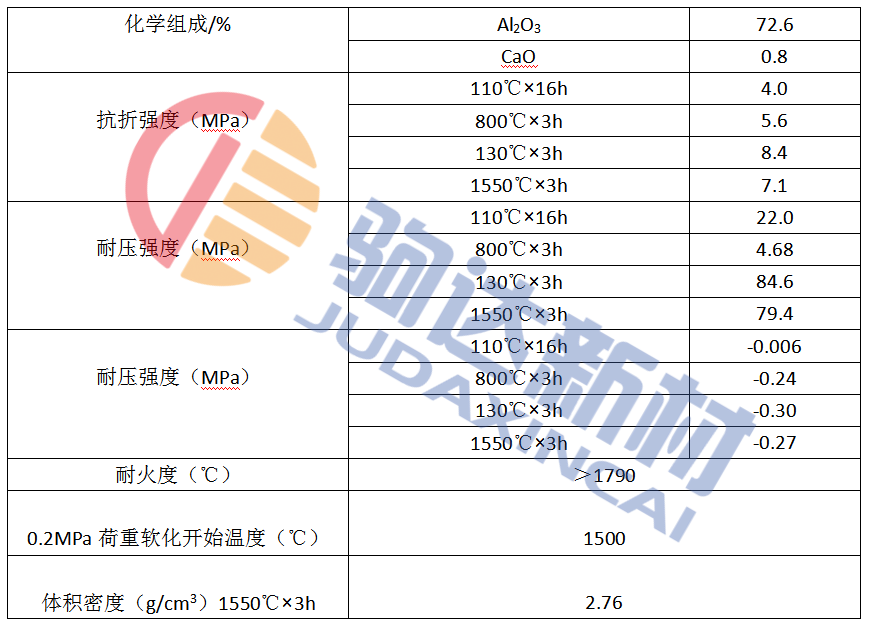

超低水泥含量浇注料由优质耐火骨料、粉料、各种超细粉、结合剂、膨胀剂和外加剂组成。该浇注料由超微粉和高效外加剂巧妙配合,粒度组成精确配伍,材料的各项性能指标优异。其理化性能如表1所示。

表1 超低水泥含量耐火浇注料的理化性能

超低水泥含量耐火浇注料通常是指CaO含量在0.2~1.0%的耐火浇注料,它具有以下特性;

水泥加入量只有普通浇注料的1/5或更低,带入浇注料中的CaO由2.5~8%的降低至0.80%,基质中形成低共熔相数量大大减少,因而耐火度、高温强度和抗渣性均得到提高。

施工用水量只有普通浇注料的1/2甚至更少,因而气孔率低、体积密度高、对侵蚀性物质的抵抗性好,并表现出良好的耐磨损性。

成型养护后的水泥水化物少,在加热烘烤时,不存在大量水合键破坏而影响中温强度的问题,而是随着热处理温度的提高而逐渐烧结,强度逐渐提高,无中温强度下降之缺点。

在加热过程中的收缩小,高温体积稳定性好。

超低水泥含量浇注料的性能在许多方面相同于甚至超过了同等品味的耐火制品。

超低水泥含量浇注料水泥加入量极少,引入了超细粉,用超细粉来取代部分水泥结合剂,其结合方式与普通浇注料也就截然不同。其凝结硬化机理是,凝聚结合起主导作用,加入少量铝酸钙水泥则起迟效促凝剂作用。例如,掺加SiO2超细粉时,遇水后形成胶粒,并吸附铝酸钙水泥过程中缓慢溶出的Al3+和Ca2+离子,使其电位下降,当达到“等电点”时即发生凝结硬化。另外,活性SiO2表面形成硅醇基,在干燥过程中脱水架桥而形成硅氧烷网状结构、同时吸附Al3+和Ca2+及电解质带入的Na-,也能产生凝结硬化作用。

在超低水泥含量浇注料中,掺加超细粉的作用是,增强了填充性,改善了施工性,使浇注料流动性增大,体积密度提高,显气孔率降低。由表1可见,该耐火浇注料的强度有显著提高,其它高温性能也有很大的改善。必须指出,超细粉的作用是与外加剂分不开的。只有选择合适的超细粉和外加剂,巧妙配伍,用量相当,才能发挥其最大的作用。因此,该浇注料之所以具备优良的性能是引入超细粉、外加剂的作用分不开的。

超低水泥含量浇注料的施工,烘烤与使用

超低水泥含量浇注料的施工不同于普通耐火浇注料。窑衬的使用寿命30%取决于质量。因此,必须严格按照有关规程进行精心施工与烘烤。

施工准备

预混合。

将优质耐火骨料、粉料、各种超细粉和外加剂用磅秤准确称量,称量误差在±1%内,然后用强制式搅拌机混匀。在搅拌机出口处称量装袋,优质铝酸钙水泥和微量添加剂单独称量,采用防御包装。超低水泥含量耐火浇注料必须采用预混合工艺,否则这些少量外加物难以混匀,造成性能不稳定。影响施工和使用。

锚固件的形状和排列。

锚固件应满焊于筒体上,并埋入耐火浇注料衬体厚度的2/3处,主要起支撑和连接作用。锚固件为8~12mm的耐热钢,采用Y型和V性,交错排列,排列间距为400×400mm。浇注前应在金属锚固件上包裹一层塑料布,以流出锚固件与耐火浇注料的膨胀余地,

用洁净自来水。

施工

模板的安装;将窑沿圆周方向分为12块、每次浇注圆周方向的1/12,每块之间用模板隔开。浇注料初凝后,拆掉模板,转动筒体,再浇注下一块,整个窑体48h即可浇注完毕。

搅拌;将混合料、优质铝酸钙水泥、添加剂依次加入强制式搅拌机,干混3min,外加6~6.5%水(应严格控制加水量,用台秤称量),再湿混4min,即可出料。从搅拌机倒出的拌合料必须30min内用完,发现浇注料初凝结块时应停止使用。

布料与振动;布料前先清除筒体内杂物:布料后立即用振动棒振动,且边布料边振动,连续施工。振动时不得碰撞金属锚固件,振动棒水平并自然地沉入浇注料中,振动棒要轻拨满移。以防留下孔洞和漏振。

膨胀缝留设;回转窑的圆形结构内衬,在浇注施工时必须留设膨胀缝,每次施工量为圆周的1/12。即拆模后,再施工余留部分,这时继续施工的断缝就可以作为膨胀缝。在其表面纵向每隔500~600m开设一道宽3mm、深40~50mm的凹槽,以利内衬表面的高温膨胀。

因筒体有斜度,衬体浇注时,应从窑头往窑尾方向进行,振动棒从窑头往窑尾方向行走。避免因斜度造成浇注料在重力作用下往低处滑移。

已浇注好的浇注料,表面严禁振打、人踏、碾轧,初凝完毕后方可转窑进行下一块浇注。

养护和烘烤

养护条件;采用自然养护,理论上要求养护环境温度25~35℃,但若加入少量外加剂,养护环境温度在10℃以上即可。养护期间不得向材料表面洒水,自然养护2d以上。

烘烤:烘烤时超低水泥耐火浇注料使用效果好坏的关键环节,其作用是排除耐火浇注料中的游离水、化学结合水和获得高温使用性能。烘烤得当,能提高窑炉寿命。否则,水分排除不通畅,将使衬体产生裂纹,甚至剥落、爆裂。采用以下烘烤制度:在350℃以前升温速度为10℃/h,当升至120℃和350℃时分别保温36h,然后以15℃/h的升温速度升至600℃,600℃保温48h,随后回转窑投入正常运行。

使用。

生产中由于各种因素,回转窑开停次数频繁是,加热时应缓慢升温至使用温度,停窑时应关闭尾闸板,使之缓慢降温。

提高运转率多生产水泥熟料的效益为:烧成带原采用不烧砖,一年平均更换窑衬8次,每次停窑需3d,总计需停窑24d。如采用超低水泥浇注料,每年需停窑更换一次,每次停窑10d,则每年少停窑14d,熟料的日产按80t计算,则可多产熟料1120t、每吨水泥利润按50元来计算,则可多创效益为5.6万元。

回转窑筒体变形后若采用该浇注料可延长筒体使用寿命3年,按每米筒体每年折旧费1000元计、可节约资金1000×3×6.0=1.8万元。