在煅烧水泥用回转窑中采用各种不同种类的不定形耐火材料。在大多说情况下采用高铝质不定形耐火材料及Al2O3-SiC质耐火材料。在水泥工业煅烧用回转窑中广泛采用具有高密度就碳化硅含量低的高铝质浇注料制作烧嘴及出料端砌块。为了此种目的的采用抗侵蚀性高的碱性浇注料,但是更经常采用的是高纯度刚玉质浇注料。

为了节约生产费用,废料的使用量逐渐增多,因而回转窑的工作条件日益严酷,所以耐火材料制造厂家也集中全力来延长耐火材料的使用寿命。

前言

炽热的烧结水泥熟料经过烧嘴和出料端向外出料。该部位耐火材料的典型损毁机理如下:

窑烧嘴浇注料损毁的主要因素如下:

— 由于回转窑的辐射热及冷却部件的冷空气造成的热冲击导致材料产生裂纹和剥落;

— 碱类化合物与水泥熟料之间的化学反应导致形成易熔组分及因耐火材料结构造成的材料分层剥落;

— 热蒸气和水泥粉尘的存在导致耐火材料受到磨损和冲刷。

因此,为了延长耐火材料的使用寿命,要求降低热应力和结构应力,以及形成能够保护耐火材料不受碱类物质侵蚀的微观结构,并且保证材料强度,视使用温度的变化保持相应的稳定性。

试验

为了研究抗碱类物质的侵蚀和抗开裂性,向低水泥刚玉质浇注料中加入不同数量的SiC。

随着SiC含量的增加,高温强度和弹性模量下降,后者是抗开裂的指标。根据经验,选定SiC含量为3a%,它可保证较高的抗裂性。

此外,还通过加入二氧化硅砂的方法来进行阻止碱类物质侵入的试验。

如上所述,采用高铝质刚玉浇注料制成的试样进行抗碱类物质侵蚀性的试验。试验结果表明,在SiC含量为2a%的试验内部出现毛发状裂纹;而在SiC含量为3a%的试样中则无裂纹和结构性缺陷。因此,可以推测,由于二氧化硅砂中所含的易熔组分(熔剂)将浇注料基质包覆起来,这样就阻止了碱类物质的侵入。

所开发材料的性能

根据试验结果,对传统的Al2O3-SiC质浇注料(SiC含量5%)、高铝质浇注料及开发的新型浇注料之间的差异做了比较对比。利用下列参数作为评估的准则:

—可加工性(液态流动性及凝固效果);

— 抗碱类物质侵蚀性(抗侵蚀性试验);

— 抗开裂性(弹性模量、空气冷却法抗热震性试验、常温耐压强度与加工温度的关系);

— 耐磨性(高温抗折强度)。

抗开裂性评估

抗冲击和结构性冲击是耐火材料内衬损毁的主要因素。为了检测抗热冲击的能力,将试样多次加热至1400℃,然后迅速冷却。为了进行定量分析,对弹性模量及强度及温度之间的关系做了比较分析。经过30min的反复加热和冷却之后,在新型试样及高铝质试样上均为发现有裂纹;而在Al2O3-SiC质试样的表面上却发现有许多裂纹。

图5中示出每个试样的弹性模量。根据试验结果,两种传统材料的试验显示了较高的弹性模量值,而新型材料的试样则显示出了极低的弹性,这说明后者抗热冲击性及抗结构冲击性良好。根据取得的结果可以预测:加入SiC后,由于形成了相应的多孔结构,因而延缓了易熔组分的烧结。

材料强度的变化与温度之间的关系。当加热至1000℃及1300℃时,传统材料试样的强度曲线比新型材料试样的曲线更陡些。据预测,新型材料试样具有更高的抗热开裂性。

3.2 抗碱类物质侵蚀性的评估

可以通过抗碱类物质侵蚀性的试验来评估材料的抗碱类物质的侵蚀性。首先评估外部状况和研究试样截面的平坦程度,然后进行能量分散光谱分析。

根据研究结果,高铝质材料试样出现结构损毁。据预测,碱类物质侵入试样体内并形成某些易熔组分,使材料的结构遭到损毁。在Al2O3-SiC质试样中并未发现裂纹,但出现了较宽的损毁层。另外,未发现碱类物质侵入的迹象,但是观察到由于试样与碱类试剂之间发生而形成的损毁层。

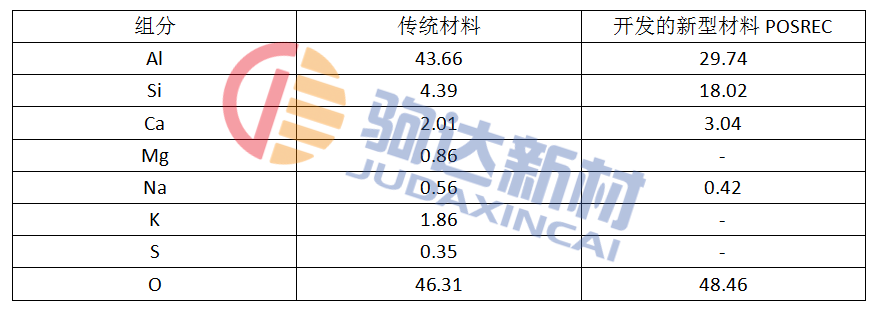

为了更精确的分析,采用能量分散光谱分析方法研究了每个试样截面的平坦程度,其结果见表1。

表1 采用能量分散光谱分析法测定的试样组分/%

抗磨损性的评估

新型浇注料的强度与Al2O3-SiC质浇注料的强度近似,而高铝质浇注料的强度则很低。可以预测,新型浇注料能够成功地抵抗热水泥熟料和热空气的磨损。

工业试验结果

在工业试验条件下试验了含30%SiC的Al2O3-SiC质浇注料。该浇注料的使用寿命显著延长。在试样上只发现少量的毛发状裂纹。

材料的试验结果报告如下:

K水泥用在烧嘴下部边缘:

—材料的试验数量:3t(向传统浇注料中加入50%);

H水泥用在烧嘴的边缘;

— 材料的试验数量:1.8t;

— 使用时间:6个月;

— 使用寿命:与传统浇注料比较,寿命提高50%。

结论

对新开发的水泥回转窑烧嘴用的Al2O3-SiC质浇注料进行分析后,可以得出如下结论:

(1)SiC氧化时所形成的覆盖保护层,可以抑制碱类物质侵入浇注料的结构中。

(2)材料的微观结构有助于吸收热应力和结构应力,有利于减少裂纹的形成和分层剥落。

(3)保证在各种不同温度下的强度稳定,可以减少材料的分层剥落。