窑口浇注料寿命与窑砖使用周期始终不能同步,极大地限制了窑综合运转率的进一步提高,无形中也增加了单位熟料消耗的耐火材料成本及其相关经济技术指标。水泥熟料煅烧工艺过程中,前窑口处于极为特殊的异型部位,又是亚快速的转动设备,承受着高温、高磨损侵蚀、高冷热交替频率等工况的综合作用,因此是生产中始终重点关注和维护的部位。本文主要浅析影响寿命的各种因素并提出有效的改进措施。

窑口工况特性

预分解窑前窑口部位,约有1400℃左右的出窑熟料对浇注料有强烈的磨蚀性和碱侵蚀,入窑二次风温在900~1200℃之间进行无规律地变化,并携带有大量的颗粒型窑灰冲刷。以3.5~4.7r/min的亚快速转动。具有较强的机械剪切应力,裸露于高温下的窑口护板热膨胀,对浇注料产生呢强大的挤压破坏应力,1600~1700℃的窑头火焰对其产生较强的热辐射。窑口筒体椭圆度变形,加大了浇注料脱离窑体的可能性。窑口浇注料生产中还要经受频繁故障开停窑的急冷急热冲击。

影响窑口浇注料的寿命的主要因素

窑头压力控制的影响

在对窑头用风及其压力控制已进行了必要的分析,窑头压力大小表征了窑炉内风与入窑头罩热风量之间的平衡情况。一般增大窑尾高温风机的排风量,窑头负压增大,反之则减小。采用篦冷机的生产线,在窑尾高温风机风量相对固定的情况下,关小窑头余风风机风量,或者增加篦冷机各室冷却风量,都会导致窑头形成正压。

窑头正压的危害主要变现在:首先,正压即辨明窑头罩内风量过剩、窑尾高温风机排风量不足或窑系统通风欠佳,促使风速高、含细粒熟料的过剩热烟气从窑头各个缝隙直往外冒出,窑口筒体外表面受高温热气烧蚀变形,进而导热至内侧筒体及其锚固钉受热脱焊、膨胀,导致浇注料炸裂脱落;其次,由于热气流飞出,窑口筒体低压冷却风机鼓入的冷风难以对其产生有效的冷却保护作用,窑头密封圈被磨损及烧损;再次,正压使窑门烧损和窑头罩内衬模刷加剧,需要经常维修处理,甚至将窑头罩烧垮掉;另外,正压带来较为恶劣的作业环境,窑头无法看火,烧蚀附近的设备,污染环境。

如上所述,窑头压力受两头排风量大小的影响。在特定的生产线,窑炉通风量是相对稳定的。出窑高温熟料也必须得到必要的冷却。这样就是说系统设计配套时,窑头余风风机能力不能过小,否则剩余的冷却风量无处可排。该公司二号、三号窑都暴露处了此缺陷,窑头余风风机能力偏小。一般设计中余风风机的风量应达到窑尾高温风机的80%以上,如果余风温度较低,工况下排风量较少时,余风风机也可适当选小。

窑系统综合运转率的影响

运转率表征了生产是否正常,操作是否精细与稳定,故障开停机次数多少等一系列问题。一般情况下,运行率超过82%才算基本正常;达到90%以上算正常生产,说明生产线故障停机情况较小。预分解窑生产线耐火材料最怕开停窑,尤其窑口浇注料是开停窑最大受害部位,窑连续运转率越高,寿命越长。一旦出现预热器堵塞等异常故障,窑口内衬表面温度降在10多小时内从1400℃左右降低到100~200℃,故障排除后,又急剧升温到正常温度,如此强烈的冷热交替反复进行,浇注料高温组织结构遭到破坏,易炸裂剥落,会对使用寿命产生极大的影响。

窑口护板结构形式的影响

窑口结构一般由筒体、护板和浇注料组成。设置窑口护板的主要目的,就是为了有效地保护普通钢制作的窑口筒体段节,免受高温热烟气烧损变形,两者由2~5颗螺栓连接固定在一起,使之形成整体。护板则需要靠浇注料来降低工作温度及磨蚀,保证高温下保持良好的结构稳定性。浇注料为工作层,窑体振动、护板松动、筒体烧变形等三方面是浇注料结构破坏的重要因素。窑体振动会使浇注料与窑筒体和扒顶脱离,扒顶拉力减弱,造成浇注料整体结构强度降低,局部断裂脱落。护板振动和筒体烧变形往往同时出现,主要原因是窑口外筒体及其连接固定螺栓被高温热气流侵蚀膨胀,向外成喇叭型,导致护板和筒体间产生间隙而松动,护板上方的浇注料也跟着分块断裂。另外,窑口护板端面与窑头罩直墙的相对位置也较为关键,窑口端面应缩在直墙浇注料里边100~200mm,以避免来自篦冷机的含尘烟气烧损冲刷。

浇注料材质及施工技术质量的影响。

如所述,前窑口工况较为特殊,一般的浇注料难以承受,材料应具备足够的耐温性能、机械强度、耐磨蚀性、热震稳定性和耐碱性。当前国内生产窑口浇注料的厂家较多,鱼龙混杂,报出的吨价格在2000~7000元之间不等,寿命基本上也跟价位呈线性关系。

施工质量控制问题较多。锚固钉结构不合理,分叉处采用对头焊接,高温下易烧融;扒钉布局不科学,盲区多,特别是护板和挡砖圈上方浇注料拉不住。浇注时对膨胀缝留设的重要性认识不够,实际施工中留设过少或不留,形成浇注料爆裂。不制模,直接在周向六点位置施工,浇注体密实度差。搅拌不规范,干料未充分拌匀就加水,考虑使用便捷,加水量过多。搅拌和制模施工衔接不力,搅拌好的浇注料不能及时被使用。浇注振打不均匀,久振或重振现象突出。养护时间短,急于点火投入生产。

技术措施

优化设计窑口结构

窑口结构重新设计。整套护板数量24块保持不变,每块护板由原来的单块规定改为箱体组合型,即由内护板和外箱体组成,窑筒体处于两种之间,用沉头螺栓连为整体,外箱体内填充浇注料以保护固定螺栓和筒体不受高温烧蚀变形。应该说,保护好了固定螺栓和筒体,也就等于保护了窑口结构的牢固性,可使浇注料免受过多的机械外力影响。改进后的窑口结构见图1。

窑口护板冷却罩重新设计,与护板外箱体连为一体,鼓入的冷风充分冷却护板及筒体后再排入大气中,同时也防止冷风流入窑内而增加热耗,降低二次风温冷却风由周围向12个风口均匀鼓入,改善整体冷却效果。

窑口下方直墙浇注料厚度适当增厚,保证窑口端面在不影响熟料落入篦冷机的前提下缩在直墙里面,避免窑口直接受篦冷机高温热烟气冲刷及烧蚀。

施工技术方案完善与改进

(1)窑口浇注厚度由200mm提高为260mm,使窑口浇注料厚度超过耐火砖50mm左右,窑口护板上方浇注料有效厚度从150mm增加到了200mm~220m,增强耐磨性。

(2)锚固钉结构由单角焊接成型改进为双角冷弯成波浪状,焊接面由“一”变为“U”,彻底解决了焊接造成的质量问题;合理控制扒钉布局,交错立体布置,特别是护板与护板之间、护板与筒体之间,以及挡砖圈上方等关键薄弱部位进行重点设置,提高整体拉力;特定公司高级焊工焊窑口扒钉,多点焊接牢固,且派专人检查确认。

(3)浇注料施工时采取多次架模浇注,严格在周向七点至九点位置施工。

(4)专门负责搅拌,现用现拌,干混均匀,严格称量加水,水分控制在最低范围内。

(5)膨胀缝留设按浇注料线膨胀变化率仔细核算,并结合实践经验而定,所有扒钉都缠绕黑胶布来补偿其膨胀空间。

(6)材质由高性能浇注料改为高强莫来石浇注料,提高耐磨性和耐高温性能。

(7)改变检修思路,每次检修时,窑炉砌筑好前5m后暂停作业,优先施工前窑口浇注料,尽可能地延长养护时间。

改进通风系统,确保窑头微负压

(1)提高窑尾通风能力。下斜坡整体沿原斜坡平行方向下落200mm,斜坡耐火材料总厚度由245mm(100mm钙板+145mm耐火砖)调整为150mm,取消了100mm后的硅酸钙板,全部采用高强高铝质耐火浇注料。斜坡及其进料舌头浇注料整体设计,为确保拱顶到斜坡垂直距离尽力可能增大,斜坡分三个倾斜角度平缓过渡入窑,上段50°维持不变,中段以两头保证150mm衬厚为控制基准,实际倾斜角度大约42.5°,下段即1000mm左右长的入料舌头约以33°的倾斜角度入窑,相应地把入料舌头端面总衬厚由300mm减为200mm,以增大倾斜度,取消了入料舌头端面原有约150mm长的水平过渡段。窑尾拱顶长度被缩短,拱顶与烟室之间的连接设计成50°左右的倒角,基本同斜坡平行,减薄耐火衬里厚度,以进一步加大拱顶断面。

(2)余风处理系统改进。针对余风处理能力偏小的实际情况,在风机能力不变的情况下作相应改进:扩大余风冷却塔,冷却风管壁比原来增加一倍,减小了风速及阻力,降低风温;篦冷机与冷却塔之间增设了一个大沉降室,收集余风携带的窑灰颗粒,同时增加自然散热量,进一步降低余风风温及含尘量。改进后,余风风量及含尘浓度大幅度降低,玻纤袋收尘器阻力减小,余风风机处理工况风量能力得到提高,基本满足了生产要求。

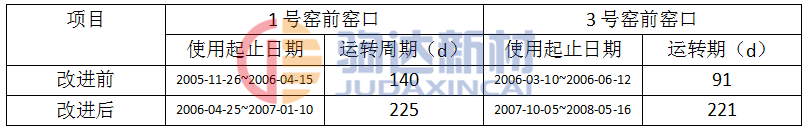

表1 窑口浇注料使用对比情况

改进效果分析

改进前后对比如表1所示。经过全方位优化改进后,窑口浇注料使用寿命实现了质的飞跃,更换周期不但满足了窑砖检修的需要,甚至明显超过了窑砖寿命,避免了检修时废旧浇注料难拆除的被动局面,自检修以来,未再发生过因窑口浇注料而停窑检修的情况。

因此认为,窑口运行状况是关整个生产线的命运,在生产中所处的地位非同一般,从选材施工到使用维护都应慎之又慎,每一个细节都必须受控,才能使生产进入良性循环。