现在大多数用的浇注料是低水泥浇注料。低水泥浇注料具有许多优良特性,但因其是致密的材料,所以干燥需要的时间很长以及需要进行缜密的管理。干燥时间在出铁沟修补中所占的比例较大,特别是小型高炉等,很难保证长时间修补,所以特别需要缩短施工时间,同时需要缩短干燥时间。一般认为要缩短施工时间,作为提高干燥性的方法,例如,考虑采用硅溶胶作为结合剂。但是,使用硅溶胶来提高干燥性,其效果和程度并不明确,也几乎没有关于耐用性方面的报道。

为此对使用硅溶胶作为结合剂的高炉出铁沟浇注料,在干燥性提高的效果以及耐用性方面进行各种研究,下面介绍其结果。

试验方法

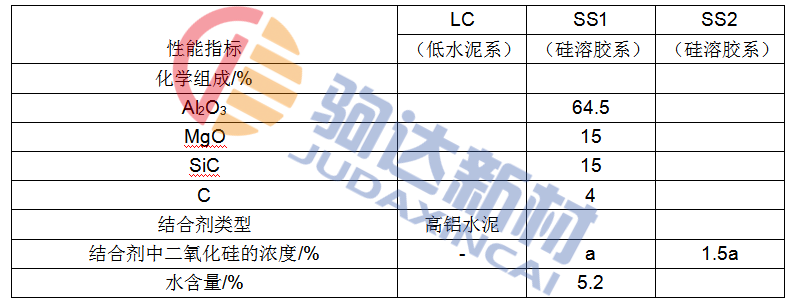

试验用试样配比示于表1。高炉出铁沟通用的氧化铝-尖晶石-碳化硅-碳质浇注料为基本配比。为了明确不同结合剂所产生的影响,除结合剂以外其它配料是通用的。作为评价干燥剂的试验,测定了抗爆裂性、透气性、养生强度、气孔径分布和快速加热时的内部温度变化。此外,作为一般性能试验,进行了烧成试验和抗侵蚀试验。

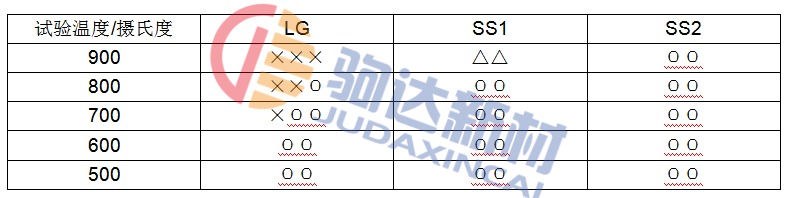

采用快速加热试验评价了抗爆裂性。将养生后尺寸为Φ80mm×80mm的试样,放入保持规定温度的电炉中,调查有无爆裂,将没有爆裂的最高温度作为爆裂极限温度。此时,在试样中心埋有热电偶,测定快速加热时的内部温度变化。

采用高压透气率测定法测定了透气性。利用7atm氮气压力,用橡胶密封垫将试样侧面进行密封,从下方流入2atm的氮气压力,测定从上部出来的气体量。

表1 试验用试样的结合剂和化学组分

养生强度是测定在40℃下养生24h试样的抗折强度。

烧成试样的方法是,对于105℃、24h干燥后的试验进一步于1000℃烧成3h和于1500℃烧成3h,然后测定抗折强度、耐压强度和显气孔率。烧成是采用电炉,匣钵中填充焦粉。

结果与分析

干燥性

根据所做的抗爆裂试验结果(表2 ),硅溶胶系的爆裂极限温度比低水泥系高200℃以上,可以认为在实际施工的干燥中,该材料是能够经受住更快速升温的。决定抗爆裂性的主要因素就是材料本身的强度和内部发生的水蒸气压,就不会裂。这次研究硅溶胶系的养生强度低于水泥系,若考虑到这一点,对抗爆裂性是不利的。但是,因为硅溶胶系具有很高的透气性,所以与低水泥系相比,硅溶胶系内部发生的水蒸汽压显著变低,因此提高了抗爆裂性。

表2 抗爆裂试验的结果

这次研究的试样的气孔径分布。发现在硅溶胶系中存在较大的约15um分布。一般认为这种大气孔的存在时导致硅溶胶系透气性高的直接原因。

其次研究了缩短干燥时间的效果。如上所述,硅溶胶系抗爆裂性好,可以比低水泥系更加快速升温干燥。在这次的试验条件下,低水泥系可以用700℃加速加热,此时的干燥所需时间大约是8min,而硅溶胶系即使用900℃快速加热也没有发生爆裂,这时的干燥所需时间约为5min,用低水泥系约2/3的时间就完成了干燥。此外,硅溶胶系发生的内部蒸气压比低水泥系低很多,因此,认为只要具备适当的干燥条件,与普通的低水泥系浇注料相比,可以用2/3或更少的时间干燥。

3.2耐用性

烧成试样的结果。硅溶胶系比低水泥浇注料系显示出更好的抗侵蚀性。低水泥系的抗侵蚀指数为100时,硅溶胶系的SS1为93,SS2为91。认为抗侵蚀性比低水泥系提高的主要原因是硅溶胶系中不含水泥。硅溶胶系统烧成后的品质特性没有发现特别的问题,这是由于它与低水泥系有着近乎相同的性质。

4结语

开发了用硅溶胶做结合剂的可快速干燥的高炉出铁沟浇注料,明确了提高干燥的效果,进行了耐用性方面的研究,得出了以下结论:

(1)低水泥系结合剂相比,硅溶胶系具有良好的干燥性。硅溶胶系因存在许多较大的气孔, 显著提高了透气性是干燥性良好的主要原因。

(2)硅溶胶系的爆裂危险性要比低水泥系低得多,所以能够快速干燥,干燥时间有可能缩短到低水泥系的2/3左右。

(3)抗侵蚀性与低水泥系同等或超过低水泥系,在工业炉应用中,耐用性方面没有出现大的问题。