整体浇注冶金炉技术是用耐火浇注料在现场一次浇注成型炉体耐火材料的一种冶金炉砌筑方法。这种技术在国内外钢铁行业已被广泛使用,许多钢铁行业的冶金炉都是整体或局部一次浇注成型的;国外资料上也有熔铝炉炉体用耐火材料整体浇注的报道,据资料介绍,这种技术的特点在于其结构整体性好,无砖缝、整体强度高,因而炉体寿命较长,由于这些优点,国内有色冶金行业也开始结合自己特点,在一些熔铝炉上使用这种技术。

以某公司工业炉现状为例

该公司是目前国内较大的铝加工企业,现有10台熔铝炉,其中1台25吨圆炉,6台20吨熔铝炉,3台10吨熔铝炉,并配有相应的静置炉。熔铝炉工作温度最高达1200℃以上,静置炉最高工作温度达到1000℃。圆炉采用炉顶揭盖加料,小炉为三个炉门人工扒渣,大炉为两个炉门机械扒渣作业。原料为铝锭、肥料铸棒、废料型材和铸轧铝卷等。每个静置炉也有两个炉门供扒渣和精炼操作。以往炉体都是用耐火砖砌筑成的,一些部位都很容易损坏,从而影响了炉体使用寿命和生产效率。比如圆炉炉顶圈部位,由于采用将炉盖揭开从炉顶加料的方法,在加料过程中,经常会出现料斗和料本身磕碰圆炉顶周圈的情况。由于炉顶周围是用粘土砖砌筑的,砖与砖之间粘结能力差,磕碰就会使其中某块砖松动脱落,进而在炉门处出现缺口,如不及时修复,铝水极易从此处跑出。类似会经常出问题并需经常修补的地方还有圆炉门拱、框、静置炉门扒渣坡,另外砖砌炉盖也存在严重的易损问题。炉盖呈圆拱形,是用耐火拱脚砖和三种楔形砖一圈一圈砌成,炉盖在操作过程中需要反复揭开,一年中要经历几千次急冷急热过程。炉盖的损坏是个别拱脚砖先剥落掉块,接着是一周圈都剥落往下掉。砖砌炉盖平均寿命最多两年。

采用整体浇注耐火材料在熔炼炉上的实践

由于该公司几台熔铝炉都存在上述问题,严重影响了公司生产认为的完成。所以公司与郑州驹达新材料科技有限公司进行探究,同时结合铝熔铸生产具体工艺,对熔铝炉进行用耐火浇注料进行局部浇注炉体,以提高炉体整体使用寿命的技术改造。

全部工作分三个阶段,第一阶段是小范围试验,观察效果,首先用比重为2.6g/cm3的RA系列超高强低水泥浇注料3台10吨熔铝炉炉顶周圈,即在熔铝炉上顶周围打制一个整体圈梁,圈梁内径为4500mm,高度为400mm,厚度为300mm。浇注体经过烘烤之后投入使用,经过一年的使用,1000多个熔次,化铝1100多吨,炉顶周圈整体结构基本完好,无大段松动脱落现象。但因圈梁下部炉墙烧嘴砖损坏,圈梁在使用一年之后打掉重新浇注。

由第一阶段使用情况来看,炉体顶圈部位的使用寿命较以往砌砖的有较大提高。达到了预想效果。

在第一阶段工作经验的基础上,2003年我们进行了第二阶段的扩大试验。除继续使用RA超高强低水泥浇注料打制圆炉顶圈外,在3台圆炉的炉门扒渣斜坡及各种炉门等多处也用这种浇注料浇注成型。经过一年的使用,各扒渣斜坡表面磨损高度下降35mm外,其整体结构完整,炉门拱顿、炉门基本完好。这期间,铸棒生产9500吨,铸轧板生产5000多吨,从制品的成份及组织结构观察,没有发现异常。可以认为这种耐火材料对铝液没有污染。

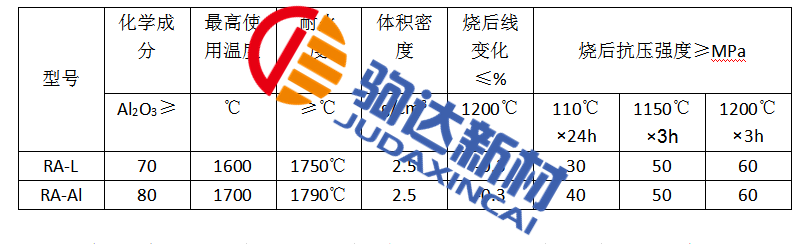

经过第一阶段、第二阶段的实践,2004年后,我们在全部炉子上全面推广了采用RA浇注料浇注炉体有关部委,RA浇注料主要特点是抗渣侵蚀、不粘铝、抗机械冲击差,主要技术指标见下表,用浇注料整体浇注了两个圈炉炉盖。该炉盖在结构上与砖砌筑该稍有不同,下层200mm厚,用比重2.6g/cm3的重质高强度浇注料,上侧为150mm厚轻质保温浇注料,并增加了两周钢结构吊挂起预埋在浇注料中的吊挂砖,从而增强了炉盖的整体强度。

RA系列超高强度低水泥浇注料技术指标

到目前为止,该公司的3台10吨圆炉除炉底部分砖砌外,炉墙、扒渣坡、炉门框、炉门、烧嘴砖等全部改为耐火浇注料整体浇注。一台国外设计的25吨圆炉炉门及炉门拱在破损后也已全部更换为RA浇注料整体浇注。所有炉盖及包括大炉盖及小炉盖也都改成了浇注料整体浇注。整体浇注炉盖使用寿命平均3~4年。

结论

砖砌熔铝炉因存在砖缝多。整体性差,强度低温度,使用过程中因无数次开合炉盖急冷急热和操作碰撞,致使炉子一些部位极易损坏。在铝熔炼炉关键部位强度得到提高,目前我公司熔铝炉炉顶均采用耐火预制件从而大幅度提高了炉体的整体使用寿命,提高了使用效率,节约了能源。