武钢机械制造公司锻造车间共有8台室式锻造集热炉,工作温度为1200~1350℃,加热炉炉门由铸铁架和高炉耐火砖或致密高铝浇注料组成。在实际生产中,存在着炉门使用寿命较短(单个炉门使用寿命仅为7天),砌筑修复成本较高,炉门沉重等问题。为了有效降低锻造炉门砌筑修复成本,延长炉门使用寿命,降低炉门自重,改善炉门的开启操作,根据锻造加热炉炉门的生产使用条件与破损原因分析,进行了炉门浇注料的研究及工业应用。

炉门破损原因分析

针对锻造加热炉炉门使用寿命较短,砌筑修复成本较高,炉门沉重等问题,对锻造加热炉炉门的生产使用条件进行了现场调研,并对高铝耐火砖与致密高铝浇注料炉门的破损状况进行了跟踪与分析。对于炉门过于沉重的问题,从炉门的铸铁框架与耐火材料两方面进行了降低自重的分析。炉门铸铁框架的主要功能在于保持炉门的外形结构与提供炉门结构力,从而保持炉门与炉口的密实与炉门自身的顺利开启。由此看来大幅度降低炉门铸铁框架的重量的可能性较小。炉门砌筑耐火材料的主要作用是保护铸铁框架与阻隔炉内火焰,要求耐火材料具有合适的耐火性能、力学强度与相关的使用性能,对耐火材料密度没有特殊要求。因而,可采用降低炉门耐火材料密度的方法来降低炉门自重。对于炉门使用寿命段的问题,认为其主要原因有炉门耐火材料的抗热震性差,耐火砖衬整体性差,加热炉炉温较高等。由于耐火材料的抗热震性差,在加热炉炉门频繁开启的工作条件下,导致耐火砖衬出现严重的断砖现象以及耐火材料浇注衬开裂脱落现象。此外,炉门耐火砖衬因其砌筑的整体性较差,导致严重的掉砖现象,引起炉门金属框架烧蚀破损,致使炉门使用寿命短,耐火砖与金属框消耗量大,炉门维护成本高。另外,加热炉炉温较高是炉门金属框架烧蚀的根本原因,正炉压则使炉气沿炉门边框外溢,导致炉门金属外框烧蚀。

炉门浇注料的研制

原材料的选择

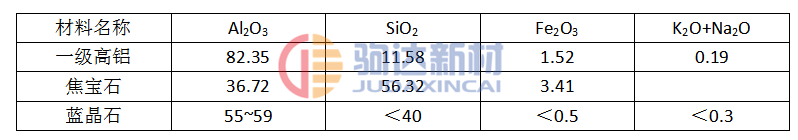

根据上述锻造加热炉炉门破损原因分析,郑州驹达新材料认为通过合理选择浇注料的原材料,组分配比的调整和外加剂方面的研究,可以改善炉门浇注料的使用性能,达到提高炉门使用寿命的目的。为此,在炉门浇注料的原材料选择方面进行了相应的研究与分析。选取了耐火度、抗热震性及高温抗冲刷性能优良的特级焦宝石和一级高铝熟料作为浇注料的骨料,以改善浇注料的高温性能。从改善浇注料的常温与高温结合强度、体积稳定性等方面考虑,选取一级高铝粉为浇注料的主要粉料,水泥及微粉为复合结合剂,蓝晶石为膨胀添加剂,水泥及微粉为复合结合剂,蓝晶石为膨胀添加剂。从改善浇注料的常温与高温结合强度、体积稳定性等方面考虑,选取一级高铝粉为浇注料的主要粉料,水泥及微粉为复合结合剂,蓝晶石为膨胀添加剂。从改善浇注料抗热震性、防暴性和降低密度方面考虑,选取了力学性能与抗高温粉化性能优良的无机高铝纤维为防爆、增强添加剂。此外,为了满足锻造加热炉炉门浇注料的施工性能和其他相关的使用性能,选择了多种有机与无机减水剂、分散剂为复合外加剂。浇注料主要原材料的理化性能如表1所示。

表1 主要原材料化学成分 (百分比%)

炉门浇注料的实验研究

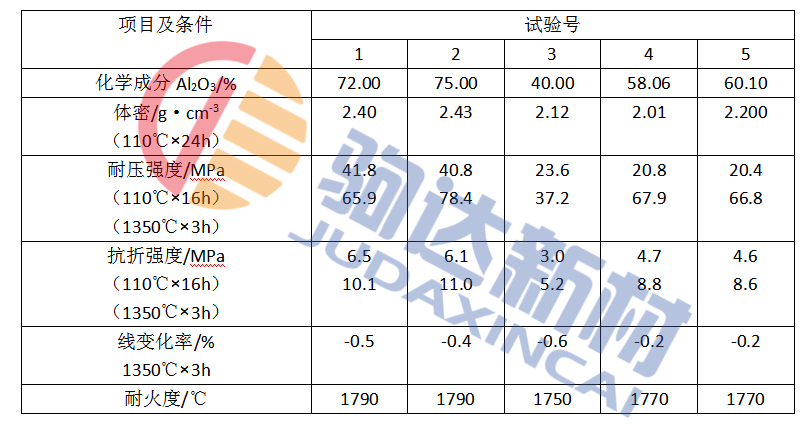

根据上述的原材料选择原则与浇注料性能改进思路,按照浇注料中Al2O3的含量不同进行了多个配方设计,并在实验室进行了配方调整实验机抗热震性实验。按照实验预定的高抗热震性技术要求,确定了5个性能优良的浇注料配方,分别制成40mm×40mm×160mm的试样进行详细的理化性能检测,具体检测结果如表2。

表2 浇注料理化性能检测结果

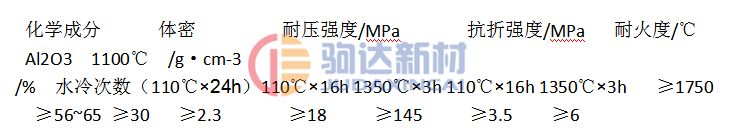

根据上述浇注料的试验研究情况,根据锻造加热炉炉门浇注料性能要求的分析结果,确立了炉门浇注料相应的理化性能指标,具体如表3所示。浇注料牌号为LM-60。

表3 LM-60浇注料理化性能指标

炉门LM-60浇注料的工业性试验与应用

锻造车间加热炉的4个炉门上进行工业性试验。首先进行炉门浇注料施工,再自然氧化3d。此后,随炉正式投入生产使用。工业性试验炉门平均使用寿命为30d,平均单个炉门用料量为300kg。与原高铝砖和致密高铝浇注料炉门相比,单个炉门用料量下降25%~32%,炉门使用寿命提高3倍多,达到了延长炉门使用寿命的工业性试验效果。

基于炉门LM-60浇注料优良的工业性试验效果,决定在锻造加热炉炉门上推广应用,取得了良好的应用效果。经实际生产统计计算,炉门实际应用的平均寿命为25d,与原高铝砖和致密高铝浇注料炉门相比,炉门耐火材料用料量分别下降25%和32%,使用寿命延长2.1倍,取得了良好的应用效果。由于炉门耐火材料用料量的降低,减轻了炉门自重,方便了炉门的开启。LM-60浇注料大量采用了价格低廉的焦宝石,降低了浇注料的价格与炉门浇注料费用。炉门寿命的提高,大大降低了炉门金属框架消耗,耐火材料消耗与生产维护成本。经武钢机械制造公司财务部门统计,机械制造公司锻造加热炉加热炉采用LM-60浇注料后,年创经济效益35.9万元。

通过对锻造加热炉炉门破损原因的分析,确立了延长炉门使用寿命的具体措施,完成了LM-60炉门浇注料的研制,达到了降低炉门砌筑维护成本,延长炉门使用寿命的目的。