杭钢转炉厂2号600t混铁炉,选用DL-75高铝砖炉衬,自1998年10月大修后投运至2000年11月,前墙转角处及出铁沟墙低、出铁口等部位侵蚀较严重,最薄处炉衬仅400mm左右。

该混铁炉内衬曾用镁砖,特种镁铬砖干砌,但在出铁口部位的使用寿命都不高,其原因是:镁砖虽然机械强度高、密度大、耐火度高,但对酸性渣液的抵抗能力较差,同时热膨胀系数大,热稳定性较差,在热冲击作用下易产生崩裂或脱落。后来改为电炉炉盖用的高铝砖湿砌,虽然高铝砖抵抗酸性或碱性渣以及铁水侵蚀的能力较强,但长时间在高温下使用后收缩,易产生松动脱落,混铁炉出铁沟等部位严重侵蚀后,如大修重新砌筑,则花费大。转炉厂与2001年1月采用了Al2O3-SiC浇注料进行修补。

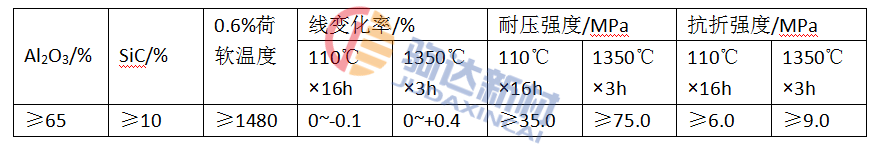

Al2O3-SiC浇注料的理化性能

Al2O3-SiC浇注料中存在热膨胀系数不同的相,当其受热后按相应的制度冷却时,产生的应力导致形成微观裂纹,该微观裂纹结构使材料具有较低的热导率和较高的热稳定性。Al2O3-SiC浇注料还具有密度大、强度高、耐磨、耐侵蚀性等优点,而且不粘铁、不粘渣。Al2O3-SiC浇注料的理化性能见表1。

表 1 Al2O3-SiC浇注料的理化性能

注:表中的理化性能数据来自Al2O3-SiC浇注料生产厂

3 修补施工要点

用Al2O3-SiC浇注料对施工要求严格,如果忽视了施工要求,就不能充分发挥其优良的性能,甚至会造成损失,其施工要点如下。

1)应保证材料干燥,必须采取防雨、防潮性能。

2)清除修补部位的残渣、残铁、并在炉内搭好便于施工的脚手架,在墙上打Φ10~12mm、深100mm左右的孔,间距约400mm上,下层错开排列,用于安装不锈钢膨胀螺栓及锚固钩。安装膨胀螺栓后在砖孔内应注满磷酸盐泥浆。

3)采用分段浇注。浇注前,炉墙面上用磷酸盐稀泥浆或高浇注料的结合剂刷一遍。控制模板高度在1m左右,浇注厚度350~400mm。整段浇注过程必须一次完成。

4)使用自来水等清洁水,严格控制加水量(4.8%~5.4%),水分过多或过少都会影响浇注料体的强度。

5)每次搅拌的料必须在45min内用完,否则因流动性变差会降低施工质量。

6)大面积整体浇注时应参照烧后线变化率留设伸缩缝,并分块浇注。每次振动时,应避免振动棒插入已振好的砼体中。

7)在难以实施支模浇注的,如炉顶与炉墙的交界处等部位,用手工精心捣打。

8)浇毕24h后分段拆模,养护温度宜保持在5℃以上,气温过低时窑采取加温措施。

9)拆模的同时,在浇注料墙面上钻Φ6mm、深150~200mm的排气孔,间距约200mm,上下层错开。

4 烘炉

烘炉是保证炉衬修补效果的关键,烘炉时应缓慢升温,以便衬体中水分充分排除。升温过急容易造成浇注衬体内游离水急剧气化,无法排出而发生衬体崩裂、剥落,另一方面要考虑掺和物化学结合水的排除。相变温度一般在350℃~500℃范围。温度偏差要求不超过10℃。

5 结语

1)浇注料与砖砌体相比一个很大的优点是无砖缝,整体性好。砖砌体的损坏都从砖缝开始,而浇注料因整体性好,比砖砌体耐用。整体浇注可以缩短施工周期,加快进度,并降低混铁炉耐材费用。

2)施工使用的胎膜是浇注施工的关键,结构必须合理。在设计制作胎膜时须根据内衬上下侵蚀速率来确定其锥度,其有效容积要符合铁水装入量的要求。此外,胎膜应便于装配和拆卸,表面平整。

3)施工时,混料、搅拌、浇注、振动和养护等各个工序应严格按技术质量要求即操作规程进行。

4)如果混铁炉大修重新砌筑,则炉衬材料和施工费用共需92.8万元,可使用二年多。而这次采用Al2O3-SiC浇注料修补,材料与施工总费用只需21.7万元,修补后混铁炉以运行一年,还能继续运行一段时间。