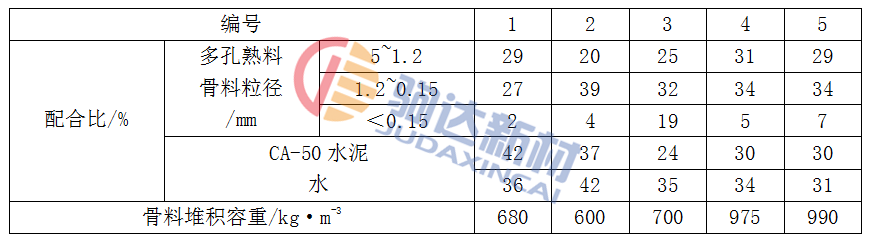

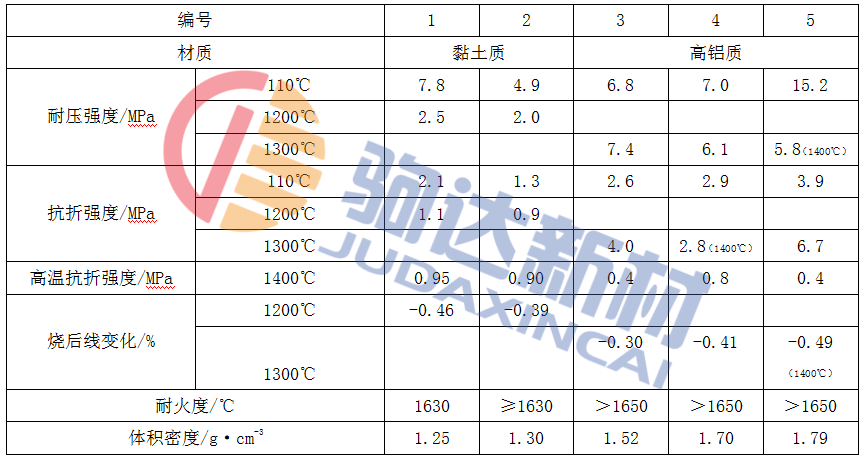

普通多孔熟料耐火浇注料分为黏土质和高铝质两种,体积密度为1.1~1.8g/cm3,使用温度为1300℃和1400℃多孔熟料骨料的最大粒径为5mm,一般用CA-50水泥配制,其配合比列于表1-1。同时,为了说明各编号材料的性能区别,也列出了多孔熟料骨料的堆积容重。按照多孔熟料耐火浇注料配合比的要求,首先称量各种原材料后加水混练,振动或手工振动成型,自然养护1天拆模,然后继续养护2d。在养护期间,不得淋水,因拌和水量大,足以满足CA-50D水泥水化的需要。表1-2为普通多孔熟料浇注料的性能。表中编号与表1-1的对应。

表1-1 浇注料的配合比和骨料容重

①含二级矾土熟料粉17.7%。

表1-2 普通多孔熟料浇注料的性能

①温度为1200℃。

从表1-1和表1-2中看出,水泥用量多,烘干强度高,高温烧后强度低,掺加矾土熟料粉效果更好。在保证常温和低温强度要求的条件下,应尽量减少水泥用量,而增加高铝粉的用量,使之有足够的粉料,包裹多孔熟料骨料;在多孔熟料骨料的级配中,如编号1与编号2的对比看出,大颗粒少、中颗粒多、性能较差,故应适当的增加大颗粒料的比例,或者将最大粒径防至10mm;在同材质的浇注料中,多孔熟料堆积容重大,则体积密度增加,隔热保温性能降低。另外,中颗粒料多,比表面积大,需用粉料多,水用量也大,必将影响浇注料的性能。如编号2的水用量比编号1的多17%左右,烘干耐压强度由7.8MPa下降到4.9MPa,即降低了37%左右。

在多孔熟料耐火浇注料原材料和配合比一定时,其体积密度越大,烘干抗折强度随之而增加,高温烧后强度也有类似的规律。应当指出,轻质耐火浇注料的主要性能是体积密度、强度、烧后线变化和热导率。四者有密切关系,应统筹兼顾,综合评价。当体积密度增加时,强度提高,烧后线变化改善,但热导率增大了,这是不利的。

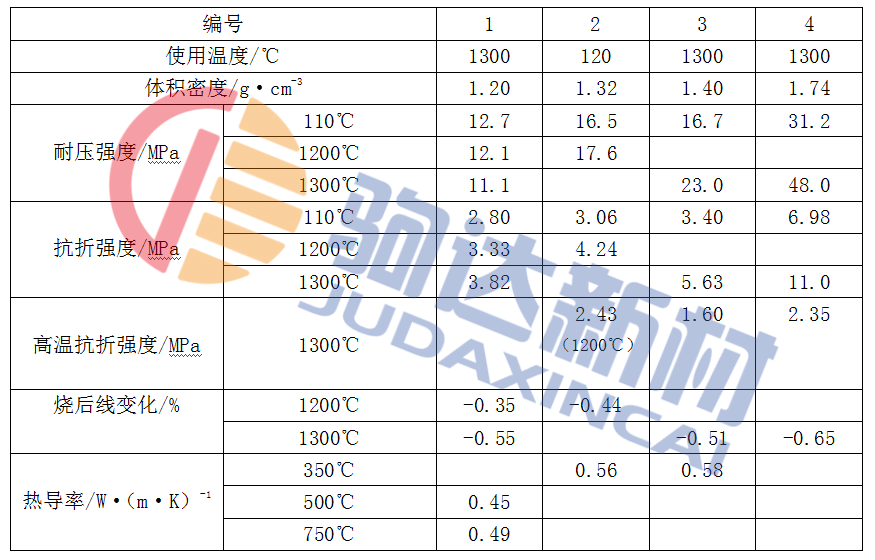

在轻质耐火浇注料的配制中,耐火骨料主要是黏土质多孔熟料,其烧制质量提高,颗粒级配趋于合理,故能提高浇注料性能;结合剂为625号CA-50水泥,减少了用量,一般为20%~30%,同时,增加了矾土熟料粉;为了提高耐火浇注料的烧结性能和降低其烧后线收缩,可掺入软质黏土和蓝晶石等外加物,一般用量为3%~10%。同时还掺入减水剂等外加剂,使浇注料用水量降至17%~25%。采用这些技术措施后,配制工艺基本相同,成本增加不多,性能却有较大的提高,详见表1-3。

表1-3 高强多孔熟浇注料的性能

从表1-3与表1-2中的数据对比看出,体积密度基本相似时,如编号1,前者烘干和1200℃烧后耐压强度分别为12.7MPa和12.1MPa,而后者分别为7.8MPa和2.5MPa,即强度提高显著,故称该类浇注料为高强多孔熟料耐火浇注料。同时看出,配制技术的提高,外加剂和外加物的采用,就能开发出高性能的多孔熟料耐火浇注料。