洛阳石化总厂催化裂化装置的加热炉,原炉衬由珍珠岩保温砖、轻质高铝异型耐火砖、硅酸铝陶纤毡等三个主要部分组成。为降低装置能耗,减少因原料混杂引起的炉管结焦,催化裂化车间对此炉采取了间歇式使用。通过几个周期的生产运行,确实对催化裂化 装置的节能降耗起到了积极作用。但是,由于受闲置时间较长,炉顶外部防、排水设施不合理等因素的影响,造成炉内衬里大面积损坏-陶纤毡大面积脱落;耐火砖表面出现永久性深度裂纹,局部产生空臌、粉化。致使加热炉热效率降低,燃料消耗增大。

损坏原因分析

1. 炉顶防、排水设施不合理

由于当初催化裂化装置整体设计时,并未考虑间歇使用,因此,其炉顶外部的防水、排水设施就显得很不合理,在加热炉停运或检修时,每逢阴雨天气,大量的雨水就会沉积在炉顶槽钢圈内,并沿着焊缝不严处向炉内渗入,使轻质高铝耐火砖受潮、侵蚀、粉产生局部空臌。同时,炉衬表层的硅酸铝陶纤毡也因过多的吸水而大面积脱落。

2. 石棉绳老化失修

膨胀缝内的石棉绳老化,失去了膨胀作用。该炉自投入生产使用至今,炉衬膨胀缝内的石棉绳就从未检修更换过。由于长期受雨水侵蚀及频繁调节炉温等因素的影响,石棉绳早已被烧坏或变为松灰,失去应有的弹性,使得耐火砖膨胀不均匀,表面产生了许多永久性深度裂纹。

3. 施工质量差

施工单位操作人员技术素质欠佳。检修时,施工人员往往因不能严格按照有关炉墙耐火砖的砌筑要求与质量标准进行施工,从而造成了炉衬质量低劣。例如:1990年炉衬检修验收时发现炉内四周炉墙的许多修补处,陶纤毡与耐火砖的接层表面根本就没有涂抹按规定要求的磷酸铝—矾土型粘结剂涂层,导致次年在原炉衬修补处,又出现了重复性耐火砖龟裂和陶纤毡脱落现象。

4. 检修时的意外损伤

每次检修拆装架子时,有关人员对炉衬造成不应有的磕碰损伤,也是使炉衬损坏的一个不可忽视的原因。

炉衬改进的可行性

砖砌结构由于存在接缝多、能量损失大、施工复杂及整体强度差等缺点,在生产过程中,很容易出现诸如前面所提到的某些缺陷,威胁装置的安全生产。因此,已逐渐地被一种新型轻质高强浇注料所替代,并已广泛地应用于冶金、煤矿、化工等行业的工艺炉窑,取得了明显的经济效益。所以,针对该厂催化炉的使用状况,在辐射室内采用郑州驹达新材料科技有限公司研发的新型轻质高强浇注料是很有必要的。

下面对这两种炉衬材料的性能、结构等方面进行对比、分析。

1. 性能指标对比

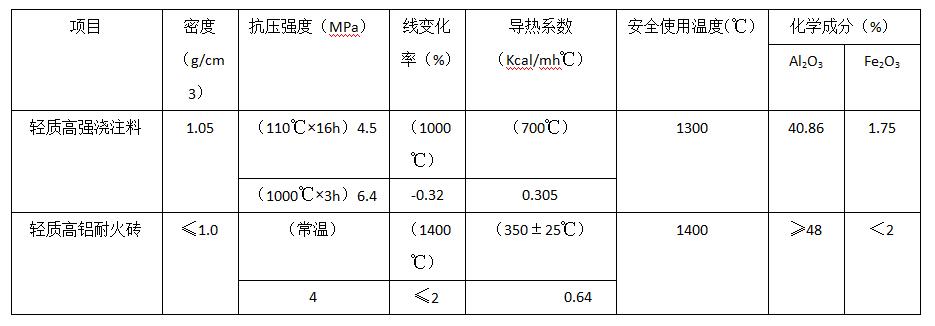

将轻质高铝耐火砖及轻质高强浇注料的性能参数列于表1中。

表1两种耐火材料的性能对比

由表1可看出:这两种炉衬材料除密度和安全使用温度基本相同外,其它指标轻质高强浇注料均优于轻质高铝耐火砖。

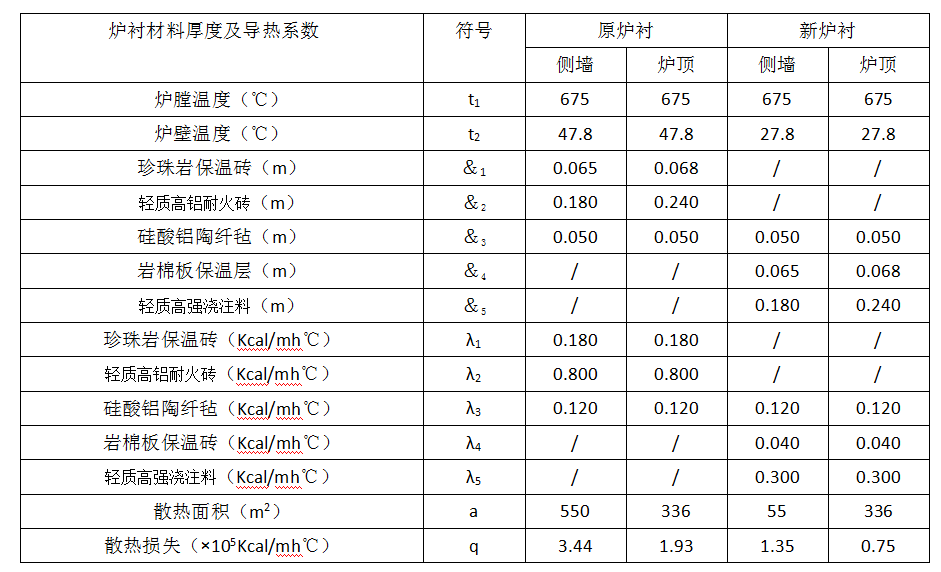

1. 散热损失对比

表2 改进前后辐射室炉衬散热损失计算结果对比

由表2可知:运用轻质高强浇注料修复催化炉炉衬时,每个运行周期内(按30天计算,下同),管式炉炉壁可减少散热损失2.35x108Kcal,折合人民币1.47万元。

4.经济效益分析

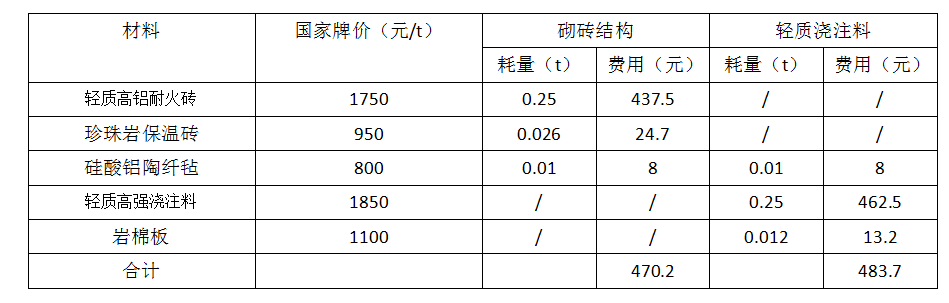

(1)两种炉衬耗材的费用对比

表3是采用两种炉衬修复方法(每平方米)消耗材料的费用统计表。由表3可知:无论釆取哪种方法修复催化炉炉衬,其材料费用基本上都是相同的。

表3 两种炉衬修复方法(每平方米)耗材费用统计表

改进措施及关键技术步骤

1.炉顶防、排水设施的改进

由于催化炉炉顶弯头箱盖砖及其保温层的不严密性,在加热炉停运过程中,雨水就很容易从其钢盖板缝隙处往下流,淋湿炉顶衬里的炉墙;而在其运行过程中,由于炉顶的存水被及时地加热蒸发掉了,因此,这个问题表现的不太明显,但在其停运或检修时,该问题就显得尤其突出。

2. 施工工艺方法选择

经过对表4各项内容的综合分析,可很清楚的看出:采用轻质髙强浇注料进行机械喷涂修复炉衬较为适宜。

3. 伸缩缝的预留

砌砖式炉衬的膨胀量是随着炉膛温度的升高而逐渐加大的。因此,砌砖式炉衬施工时,在每隔800~1200mm之间,都需按“井”字形预留一条15~20mm的横切炉衬的膨胀缝,以减的伸缩缝即可,该伸缩缝应采用陶瓷纤维填充。

4.炉衬的养护与烘烤

轻质髙强浇注料衬里施工完成后约4小时,首先应对其进行5〜7天的喷水雾养护,使之充分水化;其次,应进行2〜3天的自然通风干燥,使炉衬充分硬化;再次,可根据生产的实际需要,在浇注料的表面粘贴一层厚度为20〜30mm的硅酸铝陶纤毡,以充分提高加热炉的热效率;最后,按有关加热炉的烘炉,对炉衬进行升温养护。这样,一个完整的新型炉衬就诞生了。

通过以上两种炉衬材料的对比分析,说明轻质高强浇注料不仅具有砌砖结构所没有的整体强度高、导热率低、髙温线收缩率小、使用寿命长等性能优势,缓炉衬因反复加热、冷却引起的耐火砖表面的龟裂。随着烘炉温度的升髙,轻质高强浇注料衬里仅有少量的膨胀,但在炉膛温度冷却至常温时,该炉衬就会出现较大的收缩,即残余收缩。在以后的操作过程中,如果炉温不超过第一次烘炉的温度,那么,随着炉温的升高或降低,其衬里的膨胀与收缩总是上下往复移动的。所以,对于大面积的轻质高强浇注料衬里,根本不需要像砌砖式炉衬那样预留出较大的膨胀缝,只需在每隔1500~2000mm 的地方按“井”字形预留出一条宽3〜5mm、深为炉衬厚度1/3而且,还能大大降低催化裂化装置的能量损耗。因此,将之运用于该厂催化炉炉衬的修复改造,是一种切实可行且比较理想的好方法。