硫酸铝质耐火可塑料最常用的品种,性能较好,价格低廉。耐火可塑料的基质是由生黏土粉和高铝粉组成的,起主要作用的是生黏土粉。在加热过程中,生黏土的物理化学变化,其宏观上的表现,就是耐火可塑料的强度变化特征,,随着加热温度的升高,烧后耐压强度增加,高温耐压强度有个峰值,即1000℃左右时强度最高,达到50MPa左右,随后强度逐渐下降。这是由于结合黏土生成高黏度的液相所致。低于1000℃时,依靠化学结合剂和生黏土的黏结性,获得强度,即或有液相,其数量少、黏结力小,因此强度低;高于1000℃时,化学结合剂失去作用,结合黏土产生较多的液相,所以高温强度逐渐降低,到1400~1500℃时仅为5MPa左右。

应当指出,1200℃以上的烧后强度,一般是随着加热温度的升高而增加的。这是由于液相量增多,新生莫来石交错生长和晶体不断发育完善所致。即耐火可塑料逐步达到了烧结,组织结构变得更加致密,因此强度较高。有时,由于烧结不完全或新生矿物少,1400℃烧后耐压强度比1200℃烧后耐压强度低,这也是正常的。到1500℃时,其烧后强度又有所提高,说明组织结构变得致密了,即达到了烧结。也就是所,耐火可塑料由黏结结合达到了陶瓷结合,所以强度是不断提高的。

原材料及配合比

耐火可塑料用的骨料,主要有特级黏土熟料,三级、二级或一级矾土熟料等。耐火骨料最大粒径为10mm,其颗粒级配:10~5mm,33%~40%;5~3mm,28%~35%;小于3mm,28%~35%。

应当指出,0.5~0.09mm的颗粒应尽量减少,或剔除不用。其骨料用量为55%~65%。

耐火粉料一般选用特级、一级或二级矾土熟料制作,其细度为≤0.09mm的应占95%,实际上越细越好。研究用欠烧料或黏土熟料作耐火粉料。耐火粉料用量为20%~30%。

轻质黏土是耐火可塑料的重要原材料,可塑料主要性能特性也是来源于软质黏土。在耐火可塑料中,软质黏土不但起结合剂作用,同时也起增塑剂和烧结剂作用。它对耐火可塑料的可塑性、保水性、施工性、常温和高温耐火性能,都有较大的影响。因此,配制耐火可塑料用的软质黏土,应具有良好的可塑性、吸湿性,适度的黏性、耐火性和烧结性。从成型和保水性上看,黏塑性最好的是广西泥和水曲柳黏土,最差的是复州黏土,焦作泥与樟树黏土、紫木节粘土可复合使用。其细度:小于0.09mm占85%以上,用量为10%~15%。

化学结合剂为硫酸铝溶液,密度为1.2~1.3g/cm3。采用该结合剂混炼后应进行困料,困料时间16h以上。因硫酸铝中的硫酸根与粉料的铁反应,生成硫酸铁并逸出氢气,致使泥料其泡或鼓胀,所以应困料;烘干后的耐火可塑料表面,有淡黄色的析出物,化学和岩相分析认定为铁明矾,其分子式为FeO·Al2O3·4SO3·22H2O。从硫酸铝和可塑料表面析出物的差热分析。硫酸铝溶液中所含18个结晶水,约在134℃大部分脱除。在330℃左右,再失去小部分结晶水。在835℃上的吸收峰,是硫酸铝分解成Al2O3和SO3,SO3呈气态逸出。因此,致使耐火可塑料组织结构稍有疏松,强度有所降低;铁明矾差热曲线低温段的吸热峰,系结晶水排出所致,752℃的吸热峰为铁明矾分解出放出SO3造成的,同样对可塑料强度有所影响。

应当指出,耐火可塑料发泡的数量,与硫酸铝的纯度、密度和加入量由直接关系。一般来说,纯度高、密度大的加入量多时,其发泡数量也多。这是由于带入的硫酸根多所致。因此,在满足耐火可塑料的可塑性、施工性和耐火性的前提下,可选用粗制硫酸铝,配制成低密度溶液,并尽量减少其用量。硫酸铝溶液用量一般为9%~13%。

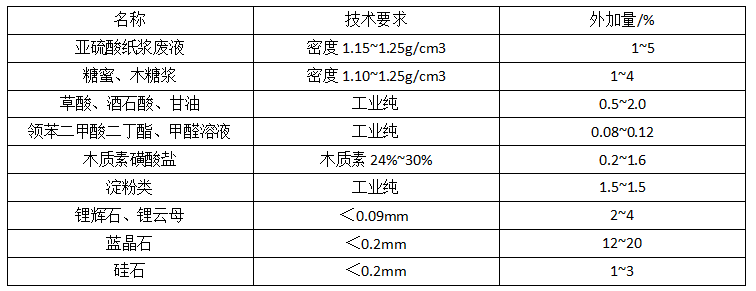

耐火可塑料用的外加剂,主要有保存剂、增塑剂、增强剂和防腐剂等。其外加物有锂辉石粉(LiO2·Al2O3·4SiO2)、锂云母粉(LiO2·Al2O3·3SiO2)和膨润土等烧结剂(亦称矿化剂),蓝晶石或硅线石等膨胀剂。表12-1为不同的外加剂和外加物及其用量。

表1-1 不同的外加剂和外加物及其用量

应当指出,耐火可塑料用的外加剂种类较多,除表12~1中所述之外,还可用聚乙烯醇、糊精、淀粉、羚甲基纤维素、柠檬酸、葡萄糖酸和硅酸乙酯等。外加剂用量一般小于1%,大于1%时兼有结合剂的作用;外加物还有红柱石、硅线石和锆英石和氧化铝粉等,其用量一般大于3%。

表1-2 为硫酸铝质耐火可塑料的配合比。耐火骨料的最大粒径为10mm,可塑料含水量约为9%,可塑性指数为17%~30%。表中苏南泥系指苏州泥和南京泥复合使用,前者烧结温度高,后者因含低熔物多,烧结温度低;特黏和Ⅰ矾等,分别代表特级黏土特级黏土熟料和Ⅰ级矾土熟料等;Ⅰ、Ⅱ矾为Ⅰ级和Ⅱ级矾土熟料;以1:1混合制成耐火粉料;外加剂根据耐火可塑料的使用要求,进行选定,参见表1-1。例如,生产后即进行施工,可不掺加保存剂和防腐剂。

主要性能

耐火可塑料配制生产工艺是较复杂的。首先,将固体硫酸铝加水溶解并静放1d,调成适合的密度待用;其次,将耐火粉料、软质黏土及固体外加剂干混均匀;第三,按配合比称量原材料,干混均匀;添加液体结合剂和外加剂,湿混10min以上至均匀。然后,出料盖上盖上塑料布困泥一昼夜以上,再挤泥切坯。

采用湿料坯,人工捣固成型或振动加压成型,1天后拆模。然后,烘干24h,并检验其性能,详见表1-1。其编号与表1-2对应。因不是同一批的检验结果,故无确切的比较性。

表1-2 硫酸铝耐火可塑料的主要性能

从表中可以看出,随着加热温度的升高,烧后耐压和抗折强度也提高,这是一个趋势。在800℃左右时,有的强度有所下降,系由于硫酸铝分解致使其组织结构疏松造成的;在1000℃时,高温耐压强度最高,随着温度的升高而液相量增加,致使其强度下降,一般约为4MPa;1400℃烧后线变化呈收缩状态,即使是膨胀,其值也较小,这是软质黏土加热收缩较大所致。荷重软化温度较低,也是由于黏土造成的。因此,选择黏土结合剂的品种,十分重要。编号2和编号3为广西泥结合耐火可塑料,与其他的相比,荷重软化温度和强度高,烧后线膨胀也较大。这再次证明,广西泥也是耐火可塑料的良好结合剂。

耐火可塑料中含有软质黏土,高温下生成较多的液相,能减少或缓冲热应力造成的不良影响,因此热量稳定性较好。800℃加热、水冷循环次数约为100次;1100℃加热、水冷循环15次后,其残余耐压强度仍为110℃烘干耐压强度的80%左右。

高铝质耐火可塑料的高温蠕变,见图12-3。荷重为0.2MPa,在1400℃的高温下,保温10h,其收缩变形率达13.5%;在1500℃的高温下,保温4h,收缩变形率已超过17%。

众所周知,耐火可塑料是在火焰工业炉中长期使用的。由于烧后的体积变化和高温蠕变较大,致使衬体内表面出现较大的裂缝,其缝宽有时达到20~40mm,虽不影响使用,但增加了散热损失,降低了热效率。当锚固砖质量不佳或布置不当时,也可能产生衬体剥落现象。因此,应选择优质软质黏土作结合剂,同时应添加膨胀剂和烧结剂等外加物,以提高其性能。