磷酸类耐火可塑料系由磷酸和磷酸盐配制的耐火可塑料。其特点是高温性能比较好,但成本较高,保存期较短。因此,该类结合剂常与硫酸铝溶液共同使用,以发挥各自的优点。

磷酸类硅酸铝质耐火可塑料,其强度变化特征是,随着加热温度的升高而增加,高温强度到1200℃后则急剧下降。

磷酸类耐火可塑料的磷酸溶液密度为1.20~1.30g/cm3,用量为9%~11%,复合使用时的用量为5%~6%,而磷酸铝溶液密度为1.23~1.28g/cm3,用量为5%~7%。固体磷酸铝和六偏磷酸钠,其用量为2%~6%;外加剂有抑制剂草酸等,其用量为1.0%左右。保存剂用糖蜜等,密度约为1.2g/cm3时,其用量为1.0%~1.5%。还有木质素磺酸钙和淀粉等,其用量分别为0.5%和0.5%~1.0%。

磷酸类耐火可塑料的配合比;耐火骨料为50%~60%,耐火粉料为25%~35%,软质黏土10%~15%,化学结合剂9%~13%;在生产时,采用磷酸结合剂时,先用其用量的60%与耐火骨料、粉料和软质黏土混炼,然后困料1~3d。二次混炼时,掺加外加剂和余下的结合剂,混炼均匀,即可进行下道工序。当用复合化学结合剂时,一般先用硫酸铝溶液混料,困料后再用磷酸类结合剂混炼。应当指出,二次拌料称量的质量,系指干料质量,否则添加的外加剂,将会发生误差。

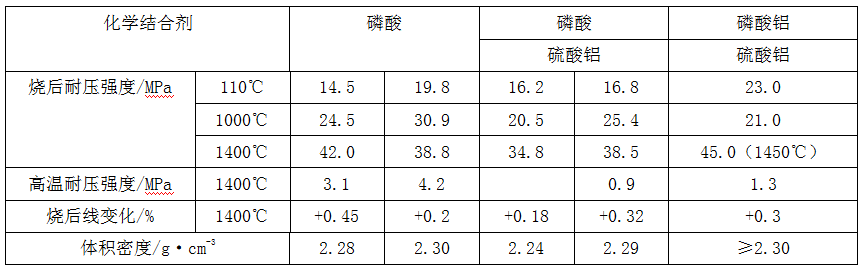

磷酸类硅酸铝质耐火可塑料的主要性能,见表1-1。从表中看出,烘干耐压强度较高,1400℃烧后耐压强度为35~42MPa。1400℃高温抗折强度约为1.0MPa。另外,1350℃高温抗折强度为2.1~3.3MPa。这说明,因含软质黏土,高温下液相量多,致使高温强度较低。

表1-1硅酸铝质可塑料的主要性能

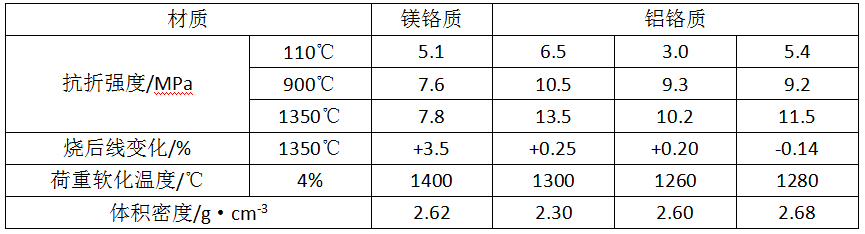

在有色工业窑炉中,镁铬质和铝铬质耐火可塑料应用较多,也有一定的使用效果。其耐火骨料有镁铬尖晶石、镁铬砖块和铝铬渣等,耐火粉料材料与骨料相同,有时掺加刚玉粉和铬铁矿粉等。软质黏土与前述相同,采用磷酸、六偏磷酸钠和硫酸铝化学结合剂,外加剂为草酸与糖蜜等。该类可塑料的主要性能,见表1-2。

表1-2 镁铬和铝铬质可塑料的性能

在耐火可塑料的生产和施工中,可塑性指数十分重要。即在一定的保存期内,应保持较高的黏塑性,以便捣固施工。在国内外,普遍采用草酸、柠檬酸作保存剂,但成本较高。采用糖蜜作保存剂,效果也比较好。五组配合比基本相同,耐火鼓励啊和粉料用一级矾土熟料制造,采用广西泥作结合剂,有一组掺加了武鸣黏土,细度一般为170目,有一组为50目。结合剂为硫酸铝和磷酸或二者复合用。从图中看出,掺加糖蜜的耐火可塑料能延长保存期,与黏土种类和细度基本无关。对于磷酸和硫酸铝复合结合剂来说,未加糖蜜的,保存2个月时,可塑料指数下降约为60%,3个月时几乎失去了黏塑性。掺加糖蜜后,保存4个月,基本上保持了要有的可塑性指数,到12个月时,图中曲线3与曲线4略有下降,曲线5仍保持原有的可塑性指数:低于硫酸铝结合剂,掺加糖蜜后保存4个月,可塑性指数基本不变化,到8个月下降至15左右,仍可施工。

蜜糖中含有草酸、苹果酸和琥珀酸等有机酸,抑制了磷酸盐和硫酸盐,因此延长了耐火可塑料的保存期。同时,赋予了结合剂与原材料间的更充分分散的润湿时间,使其结合性和黏塑性得到了良好的发挥,导致了高温性能的改善和提高。例如,保存八个月硫酸铝耐火可塑料,1000℃高温耐压强度和抗折强度分别为86MPa和13.6MPa。复合结合剂耐火可塑料的分别为71MPa和16.9MPa,比刚生产时的强度,普遍提高了30%~60%。

在国内外,为了解决耐火可塑料的施工复杂问题,采用稀释分散剂并用水调制耐火可塑料,具有良好的流动性,可浇注料振动施工,称为浇注可塑料,若喷涂施工时则称为湿式喷涂可塑料等。前者,即后来发展成为黏土结合耐火浇注料,后者应称为耐火喷涂料,软质黏土应视为烧结剂。