高强度粘土耐火浇注料系指常温强度高且烧后强度或高温强度不下降、成整个强度均比普通黏土耐火浇注料的高,则称为高强度粘土耐火浇注料,亦称作致密或高级黏土耐火浇注料。

普通黏土耐火浇注料的常温耐压强度,一般为3~6MPa,1400℃高温耐压强度和抗折强度分别为2.6~3.4MPa和0.8~1.3MPa。由于强度低,给施工和使用带来诸多不便,也限制了应用范围,因此,国内外进行了一系列的工作,开发了高强度黏土耐火浇注料,使这颗明珠更加璀璨。

一、基本技术措施

高强度黏土耐火浇注料的配制,基本的技术措施是,提高耐火骨料和粉料的品级,掺加超微粉和复合外加剂,从而降低混炼时的水用量、增强组织结构的致密性、降低气孔率、提高强度和高温性能。

在耐火骨料方面,可以全部或部分采用白刚玉、棕刚玉、莫来石和硅线石等材料,同时也要提高高铝矾土熟料的品级,这样可调黏土耐火浇注料的高温性能。一般来说,刚玉、莫来石和硅线石等材料,全部采用时成本较高,掺加20%~30%时即有明显的效果。

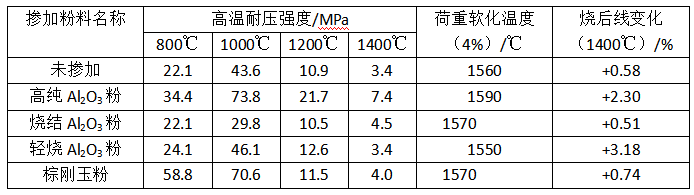

耐火粉料是基质的重要组成部分,提高耐火粉料的品级,能显著提高黏土耐火浇注料的强度和高温性能,如表1-1所示。在黏土耐火浇注料组成不变的情况下,用5%~20%的高品级粉料(细度不大于30um),代替部分高铝矾土熟料粉,即能取得效果。从表中看出,用棕刚玉粉的效果好,高温耐压强度显著提高,变形4%的荷重软化温度也提高,1400℃烧后线变化呈膨胀状态,数值为+0.74%;高纯氧化铝粉的性能也较好,特别是1400℃高温耐压强度达到7.8MPa,但烧后线变化太大了。烧结氧化铝粉的中温强度低,轻烧氧化铝粉的烧后线膨胀太大,因此,使用时其用量应控制在6%左右。

表1-1高品级粉料对浇注料性能的影响

黏土结合剂是黏土耐火浇注料的重要组成部分,也是重要的基质材料,一般选择泥作结合剂,效果比较好。泥用量与高温耐压强度的关系。随着泥用量的增加,1400℃高温耐压强度有个最佳值,即广西泥为7%~9%时,高温耐压强度较高。配制高强度黏土耐火浇注料时,泥用量一般为6%~9%。

随着粉料和黏土结合剂的细度,一般来说越细越好。随着其细度的提高,黏土耐火浇注料的组织结构更致密化,气孔率降低,强度提高,当然成本也随之增加。

在配制高强度黏土耐火浇注料时,必须掺加超微粉。试验研究和生产实践证明,SiO2超微粉掺加1%~5%和α-Al2O3超微粉掺加4%~7%,能提高强度一倍左右。

在分散剂和促凝剂的品种和用量不变时,为了配制高强度黏土耐火浇注料,应再添加高效减水剂,这样可减少水用量,也能提高其强度。减水剂品种有NNO、JN、酒石酸和柠檬酸及其钠盐等,用量一般为0.1%~0.5%。

若高强度黏土耐火浇注料的使用温度不高时,可适当增加铝酸盐水泥的用量,其前提是高温性能降低减少,而常温强度较大的提高。另外,掺加耐热钢纤维增强陶瓷纤维等材料,也能起到增强的作用。

一、主要性能

配制高强度黏土耐火浇注料时,可采用一项或几项基本的技术措施,就能配制出高强度和高耐火性能的黏土耐火浇注料,特别是超微粉、基质材料和外加剂等技术措施,其作用尤为显著。

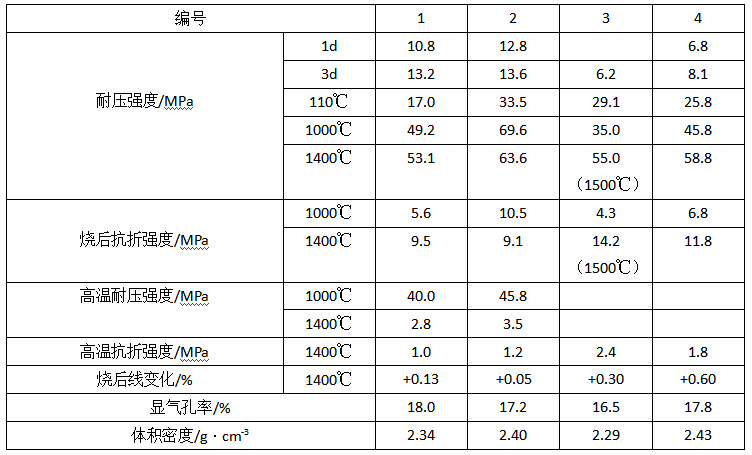

高强度黏土耐火浇注料用的耐火骨料,最大粒径为10mm;耐火粉料中含有6%~10%的烧结氧化铝粉、电熔刚玉粉和棕刚玉粉;结合剂用广西泥,促凝剂为铝酸盐水泥,另加多种外加剂,其水用量为6%~7%。表1-2为高强度黏土浇注料的主要措施。

表1-2高强度黏土浇注料的主要措施

从表1-2看出,编号1和编号2的1d强度较高,可满足吊运的需要。1000~1400℃的强度比表6-5中的普通黏土耐火浇注料的高得多,但高温抗折强度基本相似;编号3和编号4的常温强度和烧后强度比编号1和编号2低些,比普通黏土耐火浇注料略高些,其特别是高温抗折强度较高,约提高1倍。另外,高强度黏土耐火浇注料的烧后线变化,一般呈膨胀状态,有利于使用。同时,显气孔率较低,说明其组织结构较致密,有利于提高性能。

高强度黏土耐火浇注料的性能是优良的,即常温强度较高、高温性能较好,因此应用面扩大、使用效果显著。但因该料较致密,自由水和结合0水在烘炉时排除较困难,故应缓慢烘烤,特别是在600℃之前,尤应注意。否则,施工体易出现裂纹、甚至崩溃现象。