|

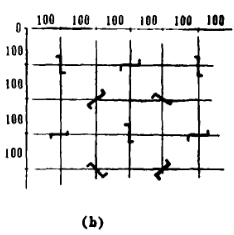

浇注料在回转窑施工的方法主要是靠浇注料与筒体的粘接,主要是靠铆固件的抓接能力来实现的,浇注衬料的长期运转使用与铆固件的形式、布局紧密相关。 铆固件用耐热不锈钢制作,钢筋直径6〜12毫米,可根据浇注厚度选取。浇注厚度100毫米,选用6〜8毫米的钢筋,浇注厚度200毫米以上选用10〜12毫米直径的钢筋。铆固件的高度为浇注料厚度的70〜80%,浇注厚度高时选上限,铆固件顶部弯出部分长30〜40毫米,要向下倾斜30~45℃,铆固件形式及布置见图1。在回转窑施工浇注料,铆固件顶部弯出部分不要水平,第一是防止覆盖层因钢筋热伸而造成分层脱落, 第二是在有铆固件暴露时,防止受热带下铆固件,造成整块的脱落。铆固件的布局按图1(b)进行,铆固件底部两侧点焊,对不规则面积处可根据实际空白进行补捕。

图1 铆固件形式及布置

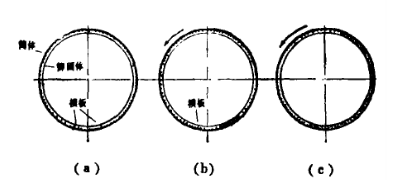

2.浇注料的施工方法 拌料前必须把施工筒体上的积灰淸理干净,并用水喷湿,浇注料每次拌料量150千克左右,按其重量的8〜10%加水并迅速搅拌均匀,送入支好模板档内一埔,加满后开始振捣,连续拌料连续振捣直至一挡浇注完毕。每一档的宽度根据窑直径而定,窑直径3.6米,一档宽度800毫米左右,长度7〜8米。宽度太小施工速度较慢,转窑次数多;宽度太大则浇注孤度难以保证,振捣时平板振动器径向由中间向两侧拉,这样振动后浇注厚度均匀;否则出现中间厚,两侧薄的现象。振动时浇注料表面出浆、平整密实,如加水适当,脚踩不应有下陷,否则拌料加水过多。模板支撑位置及方式见图2(a),模板用所焊铆固件夹住敲紧,即在铆固件间隙中插入,个别妨碍模板的铆固件拿掉。模板的高度以浇注厚度为准,其长度以分段间距为准,施工周边可以不支模板。

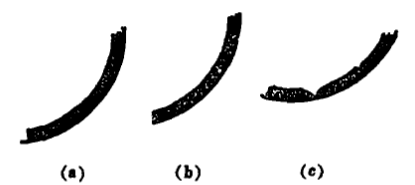

图2 浇注料初凝时间不小于45分钟,从拌料到浇注完毕一档基本上已凝固,浇注后即可转窑至第二档位置,见图2(b),并拆掉模板。一般浇注厚度100毫米,转窑后整体没有开裂、塌落,如果浇注衬料施工要求很厚,可以在衬料表面加模板,使其托住,如窑口浇注。整个筒体圆周浇注一半养护6小时,使浇注衬料进一步凝固硬化,见图2(c),便于下一步施工。 3.施工中注意的几个问题 ① 此施工方法由于时间比较紧凑,要求有一支比较熟练的施工队伍(15人),一旦拌料开始要一次将一档浇注完,因此倒料、加料、拌料、振捣分工要明确,责任要落实。技术人员的责任主要是控制加水量和检査振捣密实情况。 ② 模板支撑要与筒体垂直,与轴线平行,浇注第一档位置要在筒体底部中央,下一档转窑时间要控制好。图3(a)、(c)两种情况都会影响浇注衬料的整体强度。而图3(b)中接缝能获得整体强度最大效果。

图3

③ 拌好的料要一次性捣固成型,加料要加满且两边略高于模板时开始振捣,否则出现浇注分层,使整体强度下降。 ④ 在窑内筒体浇注中没有预留膨胀缝,连续浇注每档接缝不可能紧密胶结在一起,烘干收缩造成一圈十几个接缝缝隙可以满足窑内900℃的温度需要。 ⑤ 养护与烘窑。整体浇注料浇注完毕后,至少养护1天。开窑时,升温速度比平常慢,点火前最好用木材烘窑8小时。

|