|

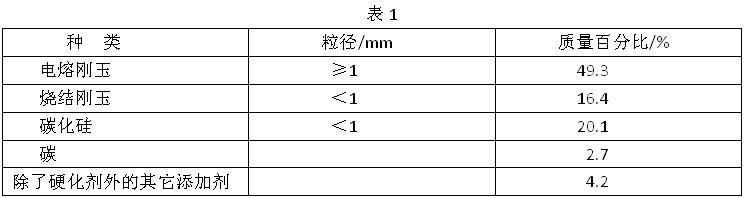

对浇注料主要有两个要求:一个是抗侵蚀性,浇注料通常含有水硬性结合剂—铝酸钙水泥(CAC)它的含量越低越好,因为它组织低熔点液相的产生,从而避免了抗侵蚀性能降低:另一个是干燥抗爆性,浇注料需要一些添加剂来防止爆裂。 因为无水泥浇注料(如硅溶胶和水合氧化铝)中不含有CaO 且不会形成氢氧化物,有望具有高的抗侵蚀性和好的干燥能力。其中,硅溶胶被称为是可以代替CAC的浇注料的结合剂。硅溶胶是一种由纳米无定形二氧化硅颗粒组成的稳定的分散体系,它围绕着耐火颗粒,凝胶化后形成包裹住耐火颗粒的网络。在干燥阶段,颗粒表面的羟基(Si—OH)形成硅氧烷键(Si-O-Si),这会形成一个三维网络。该网络具有高的渗透性,使得组分很容易被烘干,减少爆炸式开裂。因此,浇注料中的奈米二氧化硅可能会减少当前水硬性结合剂存在的问题。 考虑到浇注料基质中纳米二氧化硅的结合,在固化过程中会因为其具有较其他水泥颗粒更高的比表面积出现裂纹。本文详细介绍了如何控制硅溶胶结合浇注料的收缩。 一 :材料和方法 制备AL2O3—SiC—C系浇注料。表1示出了各种原料。作为结合剂,硅溶胶(30% SiO2)的加入量为 7%。

二:硬化剂 共用8种无机化合物作为硬化剂,氧化镁(MgO)、氯化镁(MgCL2)、硫酸镁(MgSO4)、氢氧化钙[Ca(OH)2]、氯化钙(CaCl2)和硫酸钙(caSO4)。MgO包括两种类型:一种是化学试剂级别:另一种是细耐火颗粒级别。其余硬化剂均是化学试剂级别。硬化时间通常收到PH的变化、粒径、无机化合物中可溶性阳离子种类和溶度影响。 选择这些化合物是因为他们的溶解度范围和碱度。为了比较每种硬化剂的硬化行为,选择等量阳离子摩尔含量的硬化剂,因而是行不通的。因此,首先试验了硬化剂的量对硬化时间的影响。然后,调整硬化剂量,尽可能使硬化时间十分接近。 三:硬化测试 将含有7%硅溶胶的混合好的浇注料置入25mmX25mm160mm的钢模中,在40℃下固化,显示了硬化时间与每种硬化剂浓度的关系,随着硬化剂量的增加,硬化时间缩短。除了CaSO4外,可溶性盐硬化开始得都很快,而当溶度相当低时,硬化时间迅速减少。 对于氧化物和氢氧化物而言其凝固速率要比可溶性盐更慢,这归因于溶解度的不同。与不同粒径的MgO比较,较粗的MgO(细骨料)的硬化时间比实际级别要慢,因为其具有更小的表面积。硫酸盐的溶解度随着离子半径的增大而降低。因此CaSO4 的凝固速率要比其它硫酸盐的更小,因为它几乎不溶于水。对于多价金属离子,铝离子对于硬化的最有效的,因为它是目前最容易被吸附在二氧化硅颗粒上的。 然而,这些氯化物和氢化物与硫酸盐具有相反的特性。但是对于硬化时间,氯化物和氢化物与硫酸盐相似,并没有大的不同。 因此很有可能是溶解度和硬化剂的离子化合价在硅溶胶和硬化剂之间的反应中起重要作用。 碱性氧化物的添加被认为是阴离子反应而胶凝。碱性氧化物会从二氧化硅颗粒表面的Si—OH基中失去氢离子,表面的晶格氧化物粒子会被吸附物上转移氢核,形成OH-会增进硅氧烷键的生成,这样就促进了凝胶化。从这假设可以推断,MgO作了催化剂使用,它的收缩率真实比率要更高,这一现象可能是室温下存在不确定的反应所致。然而,也有描述称MgO在基质溶液中会微微释放出Mg2+ 。因此,离子可以表现的与可溶盐一样,充当促凝剂使用。此外,Mg(OH)2的溶解度要比Ca(OH)2的低。所以在所有的无机化合物中,MgO可能更适合作为浇注料的硬化剂。 结论:研究结果表明,添加剂可调节硬化时间,取决于其溶解度和粒径,可溶性盐对硬化时间的影响极其灵敏,且收缩率与氢氧化物及氧化物相比更大。而且,氧化物可以通过优化粒径来控制硬化时间,且不改变收缩率。MgO是评价系统中最适合的添加剂,AL2O3—SiC—C 系浇注料中,其推荐最佳加入量范围为0.08~0.4mmol·g |