|

摘要: 一台75h/h的锅炉,每小修一次需要停炉10~14天,每大修一次需要停炉20~30天。每停炉一天,将少发电近30万度,若按每度电0.5元计,将造成直接经济损失15万元/天 ,而由于停电给工农业生产带来的间接损失往往比直接损失还要大几十倍,因此随着耐火浇注料的应用,对其冲蚀磨损的研究显得越来越重要 工业窑炉使用耐火浇注料的损毁离不开两种机理①高温下物理冲蚀磨损损毁机理②高温下化学侵蚀渗透性损毁机理。磨损损坏机理一般指在窑炉环境比较恶劣的高气流或高风速下物料燃烧对炉膛内衬耐火材料造成冲蚀冲刷的破坏,这种炉型有炼油工业催化裂化装置的反应旋风分离器、再生器旋风分离器、反应器入口锥体:发电厂循环流化床锅炉的旋风筒、水冷壁、燃烧室等部位也要求耐火衬里具有优越的耐磨性能。我们就应用在窑炉内衬耐磨性能较高的高强耐火浇注料做一原料配比分析。 冲蚀磨损指的是材料受到小而松散的流动粒子冲击时表面出现破坏的一类磨损现象,粒子一般小于1000μm,冲击速度在550m/S内,超过这个范围出现的破坏通常称为外来物损伤,不属于冲蚀磨损。

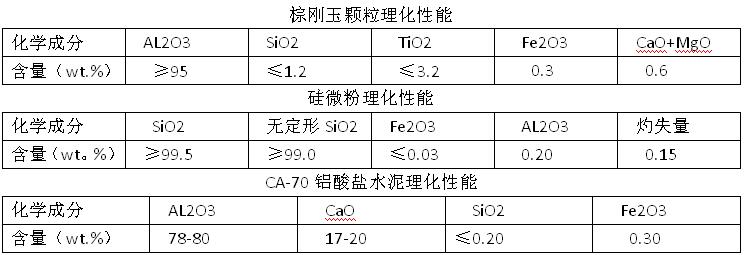

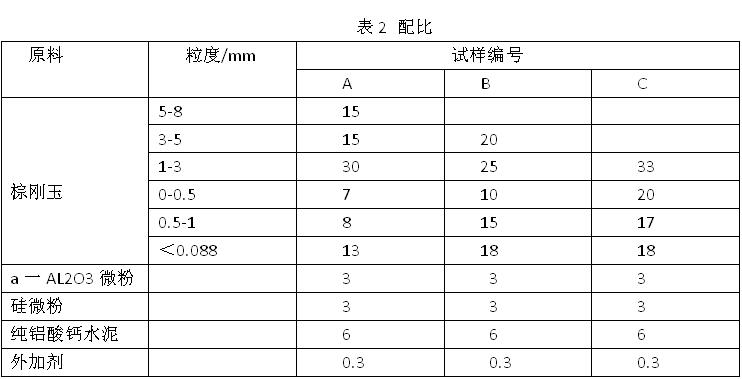

一:高强耐火浇注料的制备, 耐磨耐火浇注料指在使用温度下能抵抗物料冲刷,耐磨性能优良的可浇注施工的耐火材料。高强耐火浇注料成本低廉,施工简便,性能优良,因此本文选择将高强耐火浇注料为配比剖析产品。 本制备高强耐火浇注料的主要原料为 棕刚玉,硅微粉,a-AL2O3微粉和CA-70铝酸盐水泥,制备流程由原料→球磨→混料→振动成型→干燥→烧结→性能测试。 二原料的选择与配比 各种原料的理化性能见下表。棕刚玉在制备过程中不可避免地引入了铁的杂质,为此将棕刚玉颗粒用10mol/l的盐酸进行酸洗、烘干,以出去原料中金属铁杂质。试样配比见表2.4,颗粒级配以最紧密堆积,改变颗粒的临界粒径(分别为8mm、5mm、3mm)以研究颗粒临界粒径的最佳配比。

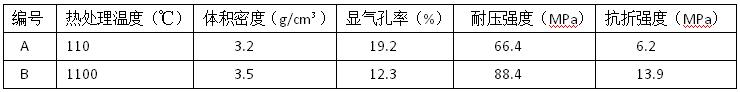

三 :高强耐火浇注料指标测试 将配好的物料球磨混合,振动成型为40X40X160mm的试样,24h后脱模,110℃烘干24h后分别在800℃、900℃、1000℃、1100℃、1200℃下进行烧结并保温3h然后进行性能测试主要包括:以及密度、显气孔率、常温耐压强度、常温抗折其欧昂度,冲蚀磨损性。体积密度和显气孔率按照GB/T 2997-2000采用排水法测定。常温抗折强度按照GB/T3001-2000进行。常温耐压强度按照GB/T5072-1985进行。以下是测试结果数据。

四 总结: 新型高强耐火浇注料经过使用高档原材料棕刚玉为骨料配比成型的耐火浇注料其中在110℃情况的体积密度在3.2(g/cm³)可见其中致密度是非常高的,在高温冲刷冲蚀的工况环境下是能起到抗高温耐磨耐冲蚀的,致密程度越高抗损性越好。

|